Page 53 - 无损检测2021年第七期

P. 53

张华宇, 等:

汽轮机叶片叶身的涡流检测

检测线圈网格划分进行极细化处理。检测线圈域和 2.71566×10 -7 H 。与 3 被测试件相比, 在 2 被

#

#

被测试件域网格划分如图 4 所示。所有模 型均在 测试件的电感变化 曲线中, 当 d=14mm 时, 缺陷

1MHz频率下进行计算, 相对容差为 0.001 。 引起的检测线圈电感增量为 1.19883×10 -7 H ; 当

d=34 mm 时, 缺 陷 引 起 的 检 测 线 圈 电 感 增 量 为

-7 H ; 当d=54mm 时, 缺陷引起的检

2.60932×10

-7 H 。对于 1 被

#

测线圈电感增量为 4.39336×10

测试件, 检测线圈电感的增量( 有、 无缺陷的检测信

号的差异) 和缺陷宽度之间的关系近似线性( 线性相

关系数为 0.985513 ), 故缺陷宽度每增加 0.01mm ,

-10 H 。对于

引起的检测线圈电感增量为 4.13×10

2 被测试件, 检测线圈电感的增量和缺陷深度之间

#

的关系近似线性( 线性相关系数为 0.99248 ), 故缺

陷深度每增加 0.01mm , 引起的检测线圈电感增量

-9

为 2.303×10 H 。由此可见, 缺陷深度变化引起

的检测线圈电感变化要比缺陷宽度变化引起的检测

线圈的电感变化明显。

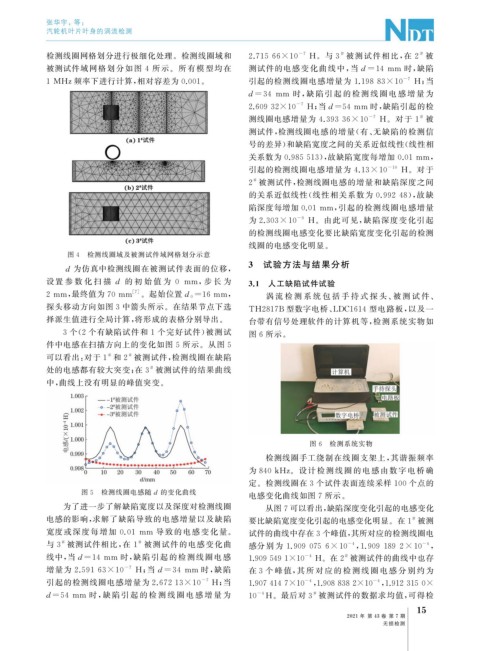

图 4 检测线圈域及被测试件域网格划分示意

3 试验方法与结果分析

d 为仿真中检测线圈在被测试件表面的位移,

设置 参 数 化 扫 描 d 的 初 始 值 为 0 mm , 步 长 为 3.1 人工缺陷试件试验

[ 7 ]

2mm , 最终值为70mm 。起始位置d 0=16mm , 涡 流 检 测 系 统 包 括 手 持 式 探 头、 被 测 试 件、

探头移动方向如图 3 中箭头所示。在结果节点下选 TH2817B 型数字电桥、 LDC1614 型电路板, 以及一

择派生值进行全局计算, 将形成的表格分别导出。 台带有信号处理软件的计算机等, 检测系统实物如

3个( 2 个有缺陷试件和 1 个完好试件) 被测试 图 6 所示。

件中电感在扫描方向上的变化如图 5 所示。从图 5

可以看出: 对于 1 和 2 被测试件, 检测线圈在缺陷

#

#

处的电感都有较大突变; 在 3 被测试件的结果曲线

#

中, 曲线上没有明显的峰值突变。

图 6 检测系统实物

检测线圈手工绕制在线圈支架上, 其谐振频率

为 840kHz 。设 计 检 测 线 圈 的 电 感 由 数 字 电 桥 确

定。检测线圈在 3 个试件表面连续采样 100 个点的

图 5 检测线圈电感随 d 的变化曲线

电感变化曲线如图 7 所示。

为了进一步了解缺陷宽度以及深度对检测线圈 从图7可以看出, 缺陷深度变化引起的电感变化

电感的影响, 求解了缺陷导致的电感增量以及缺陷 要比缺陷宽度变化引起的电感变化明显。在1 被测

#

宽度或深度每增加 0.01 mm 导致的电 感变 化 量。 试件的曲线中存在3个峰值, 其所对应的检测线圈电

与 3 被测试件相比, 在 1 被测试件的电感变化曲 感分 别 为 1.9090756×10 , 1.9091892×10 ,

#

#

-4

-4

线中, 当d=14mm 时, 缺陷引起的检测线圈电 感 1.9095491×10 -4 H 。在2 被测试件的曲线中也存

#

-7 H ; 当 d=34 mm 时, 缺陷 在3 个 峰 值, 其 所 对 应 的 检 测 线 圈 电 感 分 别 约 为

增量为 2.59163×10

-7

-4

-4

引起的检测线圈电感增量为2.67213×10 H ; 当 1.9074147×10 , 1.9088382×10 , 1.9123150×

d=54 mm 时, 缺 陷 引 起 的 检 测 线 圈 电 感 增 量 为 10 H 。最后对 3 被测试件的数据求均值, 可得检

-4

#

5

1

2021 年 第 43 卷 第 7 期

无损检测