Page 57 - 无损检测2021年第七期

P. 57

曹 萍, 等:

蒸汽发生器传热管超声检测缺陷的识别

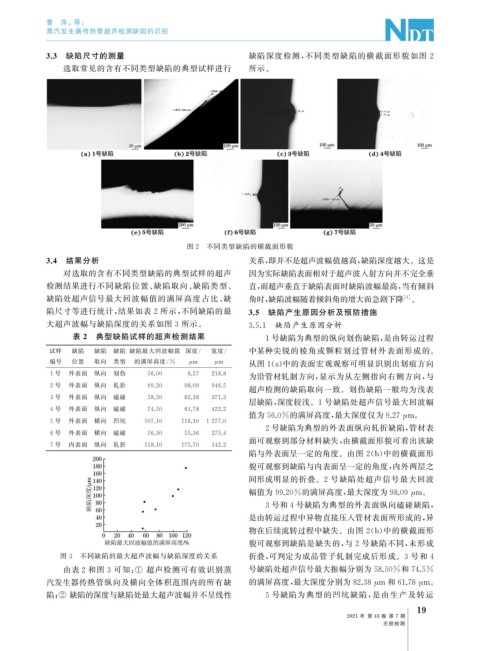

3.3 缺陷尺寸的测量 缺陷深度检测, 不同类型缺陷的横截面形貌如图 2

选取常见的含有不同类型缺陷的典型试样进行 所示。

图 2 不同类型缺陷的横截面形貌

3.4 结果分析 关系, 即并不是超声波幅值越高, 缺陷深度越大。这是

对选取的含有不同类型缺陷的典型试样的超声 因为实际缺陷表面相对于超声波入射方向并不完全垂

检测结果进行不同缺陷位置、 缺陷取向、 缺陷类型、 直, 而超声垂直于缺陷表面时缺陷波幅最高, 当有倾斜

缺陷处超声信号最大回波幅值的满屏高度占比、 缺 角时, 缺陷波幅随着倾斜角的增大而急剧下降 。

[ 4 ]

陷尺寸等进行统计, 结果如表 2 所示, 不同缺陷的最 3.5 缺陷产生原因分析及预防措施

大超声波幅与缺陷深度的关系如图 3 所示。 3.5.1 缺陷产生原因分析

表 2 典型缺陷试样的超声检测结果 1号缺陷为典型的纵向划伤缺陷, 是由转运过程

试样 缺陷 缺陷 缺陷 缺陷最大回波幅值 深度 / 宽度 / 中某种尖锐的棱角或颗粒划过管材外表面形成的。

编号 位置 取向 类型 的满屏高度 / % μ m μ m 从图1 ( a ) 中的表面宏观观察可明显识别出划痕方向

1 号 外表面 纵向 划伤 56.00 9.27 218.8 为沿管材轧制方向, 显示为从左侧指向右侧方向, 与

2 号 外表面 纵向 轧折 99.20 98.09 946.5

超声检测的缺陷取向一致。划伤缺陷一般均为浅表

3 号 外表面 纵向 磕碰 58.50 82.38 371.3

层缺陷, 深度较浅。 1 号缺陷处超声信号最大回波幅

4 号 外表面 纵向 磕碰 74.50 61.78 422.2

值为56.0%的满屏高度, 最大深度仅为9.27 μ m 。

5 号 外表面 横向 凹坑 107.10 116.30 1277.0

2号缺陷为典型的外表面纵向轧折缺陷, 管材表

6 号 外表面 横向 磕碰 56.30 55.36 275.4

面可观察到部分材料缺失, 由横截面形貌可看出该缺

7 号 内表面 纵向 轧折 118.10 175.70 142.2

陷与外表面呈一定的角度。由图 2 ( b ) 中的横截面形

貌可观察到缺陷与内表面呈一定的角度, 内外两层之

间形成明显的折叠。 2 号缺陷处超声信号最大回波

幅值为99.20%的满屏高度, 最大深度为98.09 μ m 。

3号和4号缺陷为典型的外表面纵向磕碰缺陷,

是由转运过程中异物直接压入管材表面所形成的, 异

物在后续流转过程中缺失。由图 2 ( b ) 中的横截面形

貌可观察到缺陷是缺失的, 与 2 号缺陷不同, 未形成

图 3 不同缺陷的最大超声波幅与缺陷深度的关系 折叠, 可判定为成品管子轧制完成后形成。 3 号和 4

由表2和图 3 可知: ① 超声检测可有效识别蒸 号缺陷处超声信号最大振幅分别为58.50%和74.5%

汽发生器传热管纵向及横向全体积范围内的所有缺 的满屏高度, 最大深度分别为82.38 μ m 和61.78 μ m 。

陷; ② 缺陷的深度与缺陷处最大超声波幅并不呈线性 5 号缺陷为典型的凹坑缺陷, 是由生产及转运

9

1

2021 年 第 43 卷 第 7 期

无损检测