Page 56 - 无损检测2021年第七期

P. 56

曹 萍, 等:

蒸汽发生器传热管超声检测缺陷的识别

材料、 几何尺寸、 制造工艺及表面状态。标准样管的 56% 的各种不同类型的缺陷进行分类。如果某个缺

人工缺陷为管材内壁和外壁横向和纵向的 U 形槽, 陷在多个超声波检测通道中都产生了信号, 则统计

人工缺陷尺寸为12.7mm×0.1mm×0.1mm ( 长 × 最大振幅的通道。选取含有每种缺陷类型的管材进

宽 × 深)。 4 个 U 形槽应分开一定 距离, 以 保证能 行超声检测, 再配合目视检查法, 准确定位缺陷位置

清楚区别其回波。 并截取含缺陷的 20~50mm 长度试样。

1.3 检测方法 首先采用 AxioIma g erMzm 型光学显微镜对

采用水浸线聚焦法进行超声检测, 耦合剂采用 A 含缺 陷 的 试 样 进 行 缺 陷 表 面 宏 观 观 察, 再 按 照

级去离子水。采用3mm 线聚焦超声探头, 探头频率 ASTM E3-11 ( 2017 )《 金相试样制备标准指南》标

为7MHz , 声波在管壁中传播的折射角为47°~50° 。 准中金相试样的制备方法, 对缺陷横截面依次进行

根据被检管外径及检测探头焦距调整水层高度 粗磨, 细磨和抛光至镜面, 并用丙酮超声清洗后吹

为20.5~21.5mm 。移动标准样管, 将切槽正对探头 干 [ 3 ] , 采用同型号光学显微镜进行缺陷观察和缺陷

波束, 调节增益使标准缺陷幅值调至满屏的80% 。 深度测量, 采用层析法确定缺陷的最大深度。

对被检管进行轴向和周向扫查, 且均从2个相反 3 结果与讨论

-1

方向进行扫查, 选择探头旋转速度为 6000r · min ,

检测速度为 13.5m · min , 以确保相邻两次轴向扫 3.1 超声检测结果

-1

对蒸汽发生器传热管在超声检测中识别出的缺

查的重叠面积至少为 20% 。

陷按照缺陷类型、 缺陷取向进行分类, 统计结果如表

2 试验过程

1 所示, 其中“ 纵向” 代表缺陷方向与轧制方向一致,

在检测过程中, 由于缺陷的类型、 位置、 大小以 “ 横向” 代表缺陷方向与轧制方向垂直。

及取向会影响检测结果, 所以会出现一些达到或超 表 1 超声检测出的缺陷信息统计结果

过标准缺陷尺寸的缺陷, 所产生的信号幅值却低于 缺陷类型 缺陷取向 缺陷数量 占比 / %

外表面 横向 9 13.2

标准缺陷的信号幅值, 也会出现一些小于标准缺陷 外表面 纵向 54 79.4

尺寸的缺陷所产生的信号幅值高于标准缺陷信号幅 内表面 横向 0 0.0

值的情况。为了防止超声检测出现漏检和误判, 设 内表面 纵向 5 7.4

置缺陷系数 K=0.70 。 K 值的定义如下: K = 报废 由表 1 可以看出, 蒸汽发生器传热管生产过程

限值 / 80% 标准缺陷信号的满屏高度, 即将标准缺陷 中超声检测识别出的缺陷多为外表面缺陷。

信号调整到 80% 的满屏高度, 故缺陷信号幅值不大 3.2 表面宏观观察

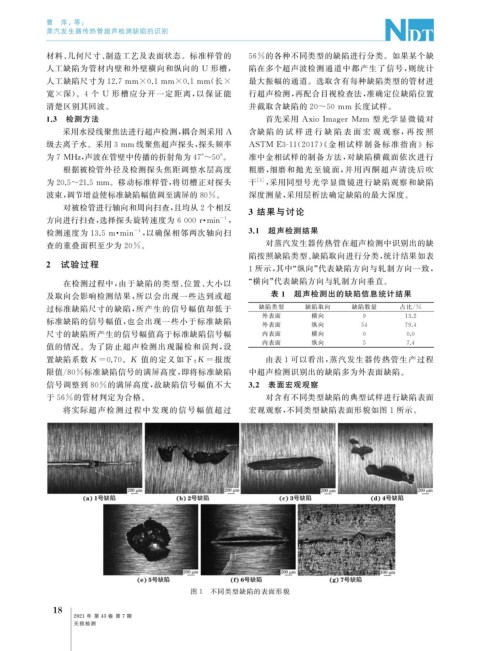

于 56% 的管材判定为合格。 对含有不同类型缺陷的典型试样进行缺陷表面

将实际超声检测过程中发现的信号幅值 超过 宏观观察, 不同类型缺陷表面形貌如图 1 所示。

图 1 不同类型缺陷的表面形貌

1

8

2021 年 第 43 卷 第 7 期

无损检测