Page 54 - 无损检测2021年第七期

P. 54

张华宇, 等:

汽轮机叶片叶身的涡流检测

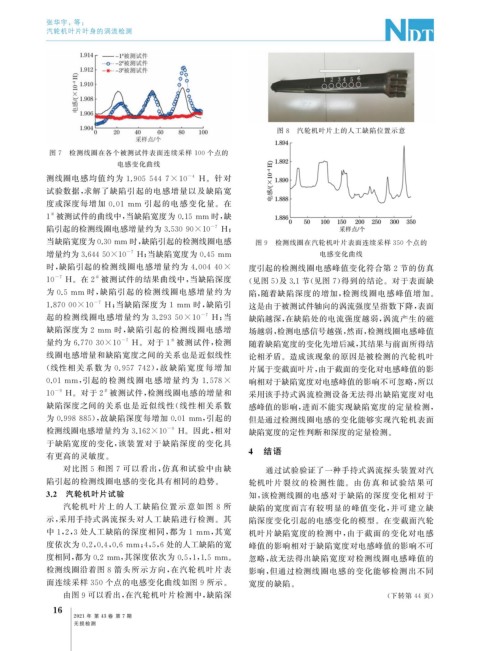

图 8 汽轮机叶片上的人工缺陷位置示意

图 7 检测线圈在各个被测试件表面连续采样 100 个点的

电感变化曲线

-4

测线圈电感均值约为 1.9055447×10 H 。针对

试验数据, 求解了缺陷引起的电感增量以及缺陷宽

度或深度每增加 0.01 mm 引起的电感变化量。在

1 被测试件的曲线中, 当缺陷宽度为 0.15mm 时, 缺

#

-7

陷引起的检测线圈电感增量约为 3.53090×10 H ;

当缺陷宽度为0.30mm 时, 缺陷引起的检测线圈电感 图 9 检测线圈在汽轮机叶片表面连续采样 350 个点的

-7 电感变化曲线

增量约为3.64450×10 H ; 当缺陷宽度为0.45mm

时, 缺陷引起的检测线圈电感增量约为 4.00440× 度引起的检测线圈电感峰值变化符合第 2 节的仿真

-7 H 。在2 被测试件的结果曲线中, 当缺陷深度

#

10 ( 见图5 ) 及3.1节( 见图 7 ) 得到的结论。对于表面缺

为 0.5mm 时, 缺陷引起的检测线圈电感增量约为 陷, 随着缺陷深度的增加, 检测线圈电感峰值增加。

-7 H ; 当缺陷深度为 1mm 时, 缺陷引

1.87000×10 这是由于被测试件轴向的涡流强度呈指数下降, 表面

-7 H ; 当

起的检测线圈电感增量约为 3.29350×10 缺陷越深, 在缺陷处的电流强度越弱, 涡流产生的磁

缺陷深度为 2mm 时, 缺陷引起的检测线圈电感增 场越弱, 检测电感信号越强, 然而, 检测线圈电感峰值

-7 #

量约为 6.77030×10 H 。对于 1 被测试件, 检测 随着缺陷宽度的变化先增后减, 其结果与前面所得结

线圈电感增量和缺陷宽度之间的关系也是近似线性 论相矛盾。造成该现象的原因是被检测的汽轮机叶

( 线性相关系数为 0.957742 ), 故缺陷 宽 度 每 增 加 片属于变截面叶片, 由于截面的变化对电感峰值的影

0.01mm , 引起的 检 测 线 圈 电 感 增 量 约 为 1.578× 响相对于缺陷宽度对电感峰值的影响不可忽略, 所以

#

-9 H 。对于2 被测试件, 检测线圈电感的增量和

10 采用该手持式涡流检测设备无法得出缺陷宽度对电

缺陷深度之间的关系也是近似线性( 线性相关系数 感峰值的影响, 进而不能实现缺陷宽度的定量检测,

为 0.998885 ), 故缺陷深度每增加 0.01mm , 引起的 但是通过检测线圈电感的变化能够实现汽轮机表面

-9 H 。因此, 相对

检测线圈电感增量约为 3.162×10 缺陷宽度的定性判断和深度的定量检测。

于缺陷宽度的变化, 该装置对于缺陷深度的变化具

4 结语

有更高的灵敏度。

对比图 5 和图 7 可以看出, 仿真和试验中由缺 通过试验验证了一种手持式涡流探头装置对汽

陷引起的检测线圈电感的变化具有相同的趋势。 轮机叶片裂纹的检测性能。由仿真和试验结果可

3.2 汽轮机叶片试验 知, 该检测线圈的电感对于缺陷的深度变化相对于

汽轮机叶片上的人工缺陷位置示意如图 8 所 缺陷的宽度而言有较明显的峰值变化, 并可建立缺

示, 采用手持式涡流探头对人工缺陷进行检测。其 陷深度变化引起的电感变化的模型。在变截面汽轮

中 1 , 2 , 3 处人工缺陷的深度相同, 都为 1mm , 其宽 机叶片缺陷宽度的检测中, 由于截面的变化对电感

度依次为0.2 , 0.4 , 0.6mm ; 4 , 5 , 6处的人工缺陷的宽 峰值的影响相对于缺陷宽度对电感峰值的影响不可

度相同, 都为0.2mm , 其深度依次为 0.5 , 1 , 1.5mm 。 忽略, 故无法得出缺陷宽度对检测线圈电感峰值的

检测线圈沿着图 8 箭头所示方向, 在汽轮机叶片表 影响, 但通过检测线圈电感的变化能够检测出不同

面连续采样 350 个点的电感变化曲线如图 9 所示。 宽度的缺陷。

由图9可以看出, 在汽轮机叶片检测中, 缺陷深 ( 下转第 44 页)

6

1

2021 年 第 43 卷 第 7 期

无损检测