Page 108 - 无损检测2025年第二期

P. 108

王 强,等:

高通过性油气管道的变径检测清管器

是国内外保障和维护管道安全运行的有效手段 [1-3] 。 起的磁场变化量的设计方案。李晓龙等提出了电磁

近年来,我国企事业单位、高等院校在“国家重 测距与探臂结合的管道复合变形检测技术,提高了

点研发计划”、“国家重大仪器专项”等科技项目的 检测器的周向检测精度。

支撑下,开展了油气管道的内检测技术研究与装备 在上述研究基础上,笔者结合传统的电磁测距

的攻关。目前成熟应用的管道摆臂、漏磁、涡流等检 与泡沫清管两种技术,设计开发了高通过性油气管

测设备可以有效检出在役管道的腐蚀、凿痕、变径等 道变径检测清管器,搭建了三轴动态扫查试验平台,

安全隐患 [4-7] 。但部分管道由于服役年限长、工作环 设计制作了模拟的管道变径缺陷试件,完成了集成

境复杂、输送介质杂质多,实施管道内检测时存在巨 传感及电子系统的性能测试。

大的卡堵风险 。

[8]

近年来,为了实现高越障通过能力下的管道变 1 非接触式变径检测原理

径缺陷的定位与识别,一些学者开展了相关研究。 电磁测距检测原理如图1所示,励磁线圈在交变

RAMELLA等 [9-10] 开发了一种公称直径为 300 mm 电流信号的激励作用下产生励磁场,磁通密度为B e 。

的卡尺式聚氨酯泡沫测径内检测新装备,实现了管 当管道不存在缺陷时,试件表面涡流产生的磁场为

体变径和腐蚀缺陷的有效检出,但该接触式检测技 B 1 ,衍生的磁化磁场强度为B 2 ,空间中的复合磁场强

术存在内壁划伤和数据失真的潜在风险。熊毅等 [11] 度B t 是此三种磁场的矢量叠加。当管道存在变径缺

提出了内嵌悬臂梁式力传感器检测管道大变径的设 陷时,管道内壁与励磁线圈间等效距离由d改变为

计方案,以聚氨酯泡沫为载体,通过力传感器记录聚 d', 磁化磁场和涡流磁场分别改变为B 2 和B 1 ,空间

'

'

氨酯泡沫受到的挤压力来获取管道变形量。王宇楠 中的复合磁通叠加信号改变为B t ,空间磁场信号的

'

等 [12] 提出利用内嵌磁铁和霍尔元件获取管体变径引 畸变量∆B t 是管道变形量的非线性映射。

图 1 电磁测距检测原理示意

电磁测距检测探头中的磁传感器可以将空间中 畸变,变化量∆V携带了管道变形量∆d的信息。

的磁场信号转化为电压信号进行传输和存储。具体

2 泡沫变径检测器系统

而言,当被测管道不含变径缺陷时,探头与管壁间

的距离为一定值d,传感器输出的电压值为基线值 2.1 机械结构设计

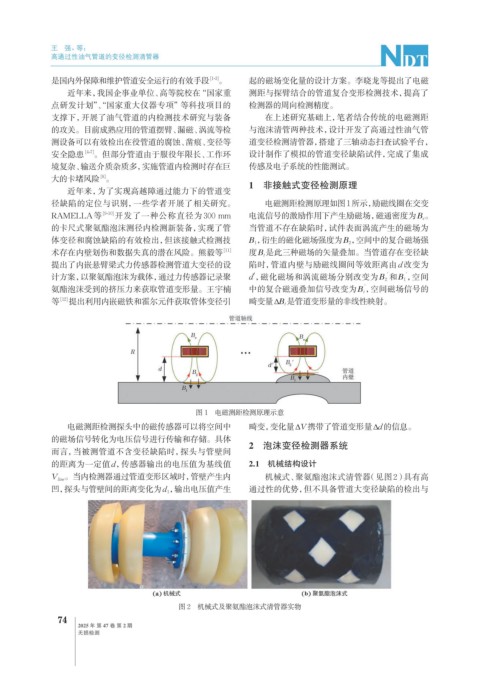

V line 。当内检测器通过管道变形区域时,管壁产生内 机械式、聚氨酯泡沫式清管器(见图2)具有高

凹,探头与管壁间的距离变化为d 1 ,输出电压值产生 通过性的优势,但不具备管道大变径缺陷的检出与

图 2 机械式及聚氨酯泡沫式清管器实物

74

2025 年 第 47 卷 第 2 期

无损检测