Page 103 - 无损检测2025年第二期

P. 103

郭蔚潇,等:

基于阈值欠采样的数字式涡流检测系统

理连续变化的信号,但是存在设计复杂、易受环境干 2 数字式涡流检测系统设计

扰、参数调整困难等问题。因此,近年来很多学者从

2.1 系统组成

数字信号的角度来实现缺陷信号提取 [4-5] 。

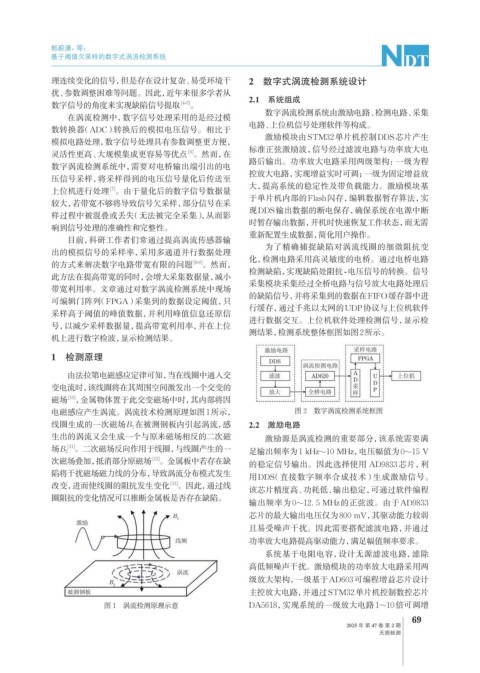

数字涡流检测系统由激励电路、检测电路、采集

在涡流检测中,数字信号处理采用的是经过模

电路、上位机信号处理软件等构成。

数转换器(ADC)转换后的模拟电压信号。相比于

激励模块由STM32单片机控制DDS芯片产生

模拟电路处理,数字信号处理具有参数调整更方便,

标准正弦激励波,信号经过滤波电路与功率放大电

灵活性更高、大规模集成更容易等优点 。然而,在

[6]

路后输出。功率放大电路采用两级架构:一级为程

数字涡流检测系统中,需要对电桥输出端引出的电

控放大电路,实现增益实时可调;一级为固定增益放

压信号采样,将采样得到的电压信号量化后传送至

大,提高系统的稳定性及带负载能力。激励模块基

上位机进行处理 。由于量化后的数字信号数据量

[7]

于单片机内部的Flash闪存,编辑数据暂存算法,实

较大,若带宽不够将导致信号欠采样,部分信号在采

现DDS输出数据的断电保存,确保系统在电源中断

样过程中被混叠或丢失(无法被完全采集),从而影

时暂存输出数据,开机时快速恢复工作状态,而无需

响到信号处理的准确性和完整性。

重新配置生成数据,简化用户操作。

目前,科研工作者们常通过提高涡流传感器输

出的模拟信号的采样率,采用多通道并行数据处理 为了精确捕捉缺陷对涡流线圈的细微阻抗变

化,检测电路采用高灵敏度的电桥。通过电桥电路

的方式来解决数字电路带宽有限的问题 [8-9] 。然而,

检测缺陷,实现缺陷处阻抗-电压信号的转换。信号

此方法在提高带宽的同时,会增大采集数据量,减小

采集模块采集经过全桥电路与信号放大电路处理后

带宽利用率。文章通过对数字涡流检测系统中现场

的缺陷信号,并将采集到的数据在FIFO缓存器中进

可编辑门阵列(FPGA)采集到的数据设定阈值,只

行缓存,通过千兆以太网的UDP协议与上位机软件

采样高于阈值的峰值数据,并利用峰值信息还原信

进行数据交互。上位机软件处理检测信号,显示检

号,以减少采样数据量,提高带宽利用率,并在上位

测结果,检测系统整体框图如图2所示。

机上进行数字检波,显示检测结果。

1 检测原理

由法拉第电磁感应定律可知,当在线圈中通入交

变电流时,该线圈将在其周围空间激发出一个交变的

磁场 ,金属物体置于此交变磁场中时,其内部将因

[10]

电磁感应产生涡流。涡流技术检测原理如图1所示, 图 2 数字涡流检测系统框图

线圈生成的一次磁场B 1 在被测钢板内引起涡流,感 2.2 激励电路

生出的涡流又会生成一个与原来磁场相反的二次磁 激励源是涡流检测的重要部分,该系统需要满

场B 2 。二次磁场反向作用于线圈,与线圈产生的一 足输出频率为1 kHz~10 MHz,电压幅值为0~15 V

[11]

次磁场叠加,抵消部分原磁场 。金属板中若存在缺 的稳定信号输出。因此选择使用 AD9833芯片,利

[12]

陷将干扰磁场磁力线的分布,导致涡流分布模式发生 用DDS(直接数字频率合成技术)生成激励信号。

改变,进而使线圈的阻抗发生变化 。因此,通过线

[13]

该芯片精度高、功耗低、输出稳定,可通过软件编程

圈阻抗的变化情况可以推断金属板是否存在缺陷。

输出频率为0~12. 5 MHz的正弦波。由于AD9833

芯片的最大输出电压仅为800 mV,其驱动能力较弱

且易受噪声干扰。因此需要搭配滤波电路,并通过

功率放大电路提高驱动能力,满足幅值频率要求。

系统基于电阻电容,设计无源滤波电路,滤除

高低频噪声干扰。激励模块的功率放大电路采用两

级放大架构,一级基于AD603可编程增益芯片设计

主控放大电路,并通过STM32单片机控制数控芯片

图 1 涡流检测原理示意 DA5618,实现系统的一级放大电路1~10倍可调增

69

2025 年 第 47 卷 第 2 期

无损检测