Page 122 - 无损检测2025年第一期

P. 122

孙淑义,等:

风电叶片复合材料的无损检测技术研究现状

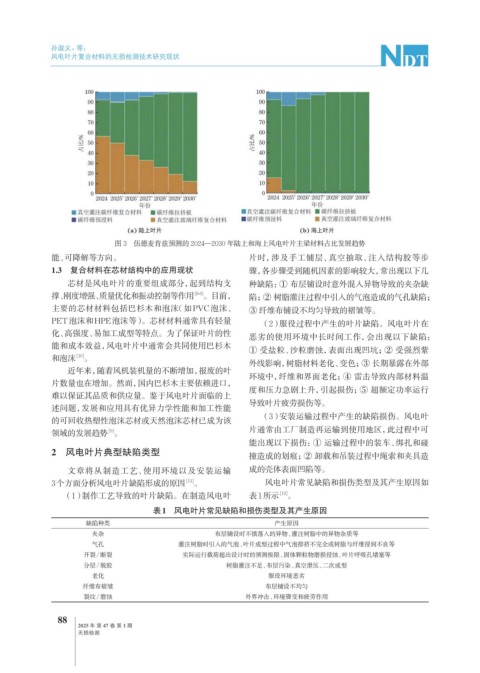

图 3 伍德麦肯兹预测的 2024—2030 年陆上和海上风电叶片主梁材料占比发展趋势

能、可降解等方向。 片时,涉及手工铺层、真空抽取、注入结构胶等步

1.3 复合材料在芯材结构中的应用现状 骤,各步骤受到随机因素的影响较大,常出现以下几

芯材是风电叶片的重要组成部分,起到结构支 种缺陷:① 布层铺设时意外混入异物导致的夹杂缺

撑、刚度增强、质量优化和振动控制等作用 [6-9] 。目前, 陷;② 树脂灌注过程中引入的气泡造成的气孔缺陷;

主要的芯材材料包括巴杉木和泡沫(如PVC泡沫、 ③ 纤维布铺设不均匀导致的褶皱等。

PET泡沫和HPE泡沫等)。芯材材料通常具有轻量 (2)服役过程中产生的叶片缺陷。风电叶片在

化、高强度、易加工成型等特点。为了保证叶片的性 恶劣的使用环境中长时间工作,会出现以下缺陷:

能和成本效益,风电叶片中通常会共同使用巴杉木

① 受盐粒、沙粒磨蚀,表面出现凹坑;② 受强烈紫

和泡沫 [10] 。

外线影响,树脂材料老化、变色;③ 长期暴露在外部

近年来,随着风机装机量的不断增加,报废的叶

环境中,纤维和界面老化;④ 雷击导致内部材料温

片数量也在增加。然而,国内巴杉木主要依赖进口,

度和压力急剧上升,引起损伤;⑤ 超额定功率运行

难以保证其品质和供应量。鉴于风电叶片面临的上

导致叶片疲劳损伤等。

述问题,发展和应用具有优异力学性能和加工性能

(3)安装运输过程中产生的缺陷损伤。风电叶

的可回收热塑性泡沫芯材或天然泡沫芯材已成为该

领域的发展趋势 。 片通常由工厂制造再运输到使用地区,此过程中可

[9]

能出现以下损伤:① 运输过程中的装车、绑扎和碰

2 风电叶片典型缺陷类型 撞造成的划痕;② 卸载和吊装过程中绳索和夹具造

文章将从制造工艺、使用环境以及安装运输 成的壳体表面凹陷等。

3个方面分析风电叶片缺陷形成的原因 [11] 。 风电叶片常见缺陷和损伤类型及其产生原因如

(1)制作工艺导致的叶片缺陷。在制造风电叶 表1所示 [12] 。

表1 风电叶片常见缺陷和损伤类型及其产生原因

缺陷种类 产生原因

夹杂 布层铺设时不慎落入的异物、灌注树脂中的异物杂质等

气孔 灌注树脂时引入的气泡、叶片成型过程中气泡排挤不完全或树脂与纤维浸润不良等

开裂/断裂 实际运行载荷超出设计时的预测极限、固体颗粒物磨损侵蚀、叶片呼吸孔堵塞等

分层/脱胶 树脂灌注不足、布层污染、真空泄压、二次成型

老化 服役环境恶劣

纤维布褶皱 布层铺设不均匀

裂纹/磨蚀 外界冲击、环境骤变和疲劳作用

88

2025 年 第 47 卷 第 1 期

无损检测