Page 124 - 无损检测2025年第一期

P. 124

孙淑义,等:

风电叶片复合材料的无损检测技术研究现状

记录应变或位移数据,而不是几何缺陷;③ 监测材 实现了缺陷的精准定位与自动分类;GÓMEZ等 [23]

料中的动态过程,跟踪某些缺陷的发展,在疲劳试验 利用强大的状态监测系统和一种新型的信号处理方

中具有显著优势 [18] 。 法实现对叶片断裂缺陷的精准检测与定位。

AE技术是叶片无损检测的主要方法之一,国内 然而,AE 方法仍存在着信号容易受到环境噪

外学者对其进行了广泛讨论和研究。邬冠华等 [19] 基 声干扰,对损伤深度的分辨率有限,不能精确定位

于AE技术对蜂窝夹层复合材料压缩损伤过程进行 深层损伤等缺点。因此 AE 方法常具有以下应用:

了试验研究,结果证实该方法检测到的断裂信息与 ① 疲劳测试,为材料在疲劳加载下的性能和寿命

材料实际断裂位置相吻合;FOTOUHI等 [20] 利用AE 提供监测手段;② 复合材料损伤监测,用于检测

技术,成功检测了在准静态情况下三点弯曲复合材 纤维断裂、裂纹扩展和剥离等损伤模式;③ 结构

料的分层情况;XU等 [21] 采用AE技术研究碳纤维/ 健康监测,用于实时监测结构的健康状况 [24-27] 。随

环氧复合材料层合板的失效机理和损伤演化,讨论 着技术的进步,AE 检测方法正朝着人工智能与自

了不同铺层方式和孔尺寸对声发射响应的影响,建 动化识别方向发展。

立了失效特性与声发射信号特征之间的关联,展现 3.3 红外热成像技术

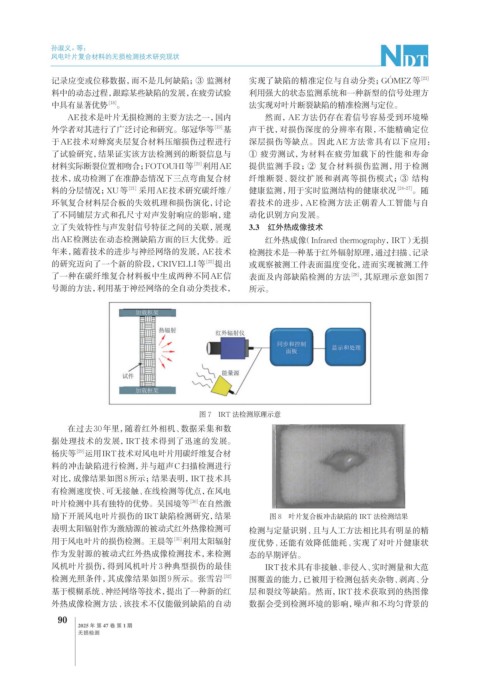

出AE检测法在动态检测缺陷方面的巨大优势。近 红外热成像(Infrared thermography,IRT)无损

年来,随着技术的进步与神经网络的发展,AE技术 检测技术是一种基于红外辐射原理,通过扫描、记录

的研究迈向了一个新的阶段,CRIVELLI等 [22] 提出 或观察被测工件表面温度变化,进而实现被测工件

了一种在碳纤维复合材料板中生成两种不同AE信 表面及内部缺陷检测的方法 [28] ,其原理示意如图7

号源的方法,利用基于神经网络的全自动分类技术, 所示。

图 7 IRT 法检测原理示意

在过去30年里,随着红外相机、数据采集和数

据处理技术的发展,IRT技术得到了迅速的发展。

杨庆等 [29] 运用IRT技术对风电叶片用碳纤维复合材

料的冲击缺陷进行检测,并与超声C扫描检测进行

对比,成像结果如图8所示;结果表明,IRT技术具

有检测速度快、可无接触、在线检测等优点,在风电

叶片检测中具有独特的优势。吴国境等 [30] 在自然激

励下开展风电叶片损伤的IRT缺陷检测研究,结果 图 8 叶片复合板冲击缺陷的 IRT 法检测结果

表明太阳辐射作为激励源的被动式红外热像检测可 检测与定量识别,且与人工方法相比具有明显的精

用于风电叶片的损伤检测。王晨等 [31] 利用太阳辐射 度优势,还能有效降低能耗,实现了对叶片健康状

作为发射源的被动式红外热成像检测技术,来检测 态的早期评估。

风机叶片损伤,得到风机叶片3种典型损伤的最佳 IRT技术具有非接触、非侵入、实时测量和大范

检测光照条件,其成像结果如图9所示。张雪岩 [32] 围覆盖的能力,已被用于检测包括夹杂物、剥离、分

基于模糊系统、神经网络等技术,提出了一种新的红 层和裂纹等缺陷。然而,IRT技术获取到的热图像

外热成像检测方法,该技术不仅能做到缺陷的自动 数据会受到检测环境的影响,噪声和不均匀背景的

90

2025 年 第 47 卷 第 1 期

无损检测