Page 125 - 无损检测2025年第一期

P. 125

孙淑义,等:

风电叶片复合材料的无损检测技术研究现状

图 9 小型风电叶片缺陷的 IRT 法检测结果

干扰较大。此外,脉冲热成像数据中缺陷信号的对

比度较低,难以通过肉眼直接观测到缺陷,分辨率相

对较低。而且,IRT技术的穿透能力有限,可能无法

检测到隐藏在表面下的缺陷。因此,IRT技术多被应

用于材料表层或浅层夹杂物、剥离、裂纹、磨损等缺

陷的检测 [33-34] 。为满足市场应用需求,未来红外热成

像技术也会逐渐向大阵列、小型化、多谱化、高速化、

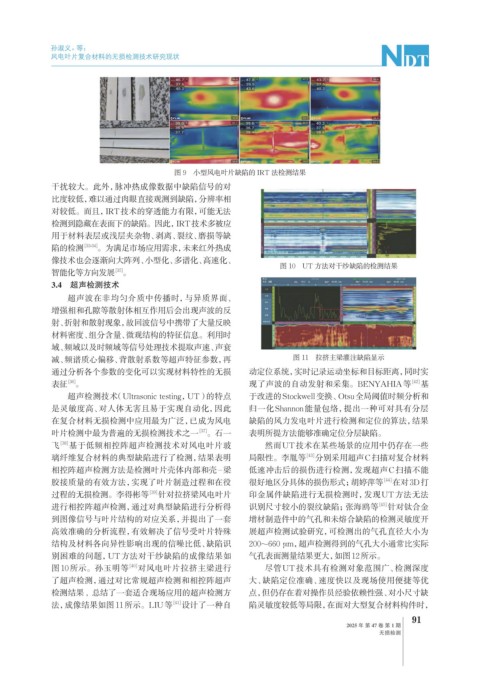

图 10 UT 方法对干纱缺陷的检测结果

智能化等方向发展 。

[35]

3.4 超声检测技术

超声波在非均匀介质中传播时,与异质界面、

增强相和孔隙等散射体相互作用后会出现声波的反

射、折射和散射现象,故回波信号中携带了大量反映

材料密度、组分含量、微观结构的特征信息。利用时

域、频域以及时频域等信号处理技术提取声速、声衰

减、频谱质心偏移、背散射系数等超声特征参数,再 图 11 拉挤主梁灌注缺陷显示

通过分析各个参数的变化可以实现材料特性的无损 动定位系统,实时记录运动坐标和目标距离,同时实

[36]

表征 。 现了声波的自动发射和采集。BENYAHIA等 [42] 基

超声检测技术(Ultrasonic testing,UT)的特点 于改进的Stockwell变换、Otsu全局阈值时频分析和

是灵敏度高、对人体无害且易于实现自动化,因此 归一化Shannon能量包络,提出一种可对具有分层

在复合材料无损检测中应用最为广泛,已成为风电 缺陷的风力发电叶片进行检测和定位的算法,结果

叶片检测中最为普遍的无损检测技术之一 [37] 。石一 表明所提方法能够准确定位分层缺陷。

飞 [38] 基于低频相控阵超声检测技术对风电叶片玻 然而UT技术在某些场景的应用中仍存在一些

璃纤维复合材料的典型缺陷进行了检测,结果表明 局限性。李胤等 [43] 分别采用超声C扫描对复合材料

相控阵超声检测方法是检测叶片壳体内部和壳‒梁 低速冲击后的损伤进行检测,发现超声C扫描不能

胶接质量的有效方法,实现了叶片制造过程和在役 很好地区分具体的损伤形式;胡婷萍等 [44] 在对3D打

过程的无损检测。李得彬等 [39] 针对拉挤梁风电叶片 印金属件缺陷进行无损检测时,发现UT方法无法

进行相控阵超声检测,通过对典型缺陷进行分析得 识别尺寸较小的裂纹缺陷;张海鸥等 [45] 针对钛合金

到图像信号与叶片结构的对应关系,并提出了一套 增材制造件中的气孔和未熔合缺陷的检测灵敏度开

高效准确的分析流程,有效解决了信号受叶片特殊 展超声检测试验研究,可检测出的气孔直径大小为

结构及材料各向异性影响出现的信噪比低、缺陷识 200~660 μm,超声检测得到的气孔大小通常比实际

别困难的问题,UT方法对干纱缺陷的成像结果如 气孔表面测量结果更大,如图12所示。

图10所示。孙玉明等 [40] 对风电叶片拉挤主梁进行 尽管UT技术具有检测对象范围广、检测深度

了超声检测,通过对比常规超声检测和相控阵超声 大、缺陷定位准确、速度快以及现场使用便捷等优

检测结果, 总结了一套适合现场应用的超声检测方 点,但仍存在着对操作员经验依赖性强、对小尺寸缺

法,成像结果如图11所示。LIU等 [41] 设计了一种自 陷灵敏度较低等局限,在面对大型复合材料构件时,

91

2025 年 第 47 卷 第 1 期

无损检测