Page 126 - 无损检测2025年第一期

P. 126

孙淑义,等:

风电叶片复合材料的无损检测技术研究现状

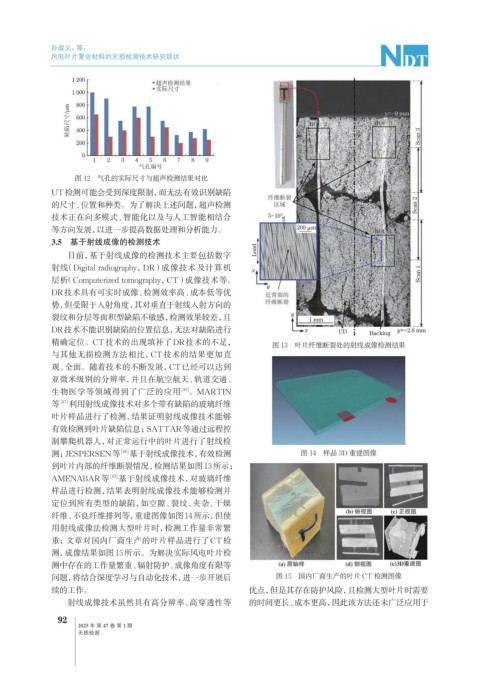

图 12 气孔的实际尺寸与超声检测结果对比

UT检测可能会受到深度限制,而无法有效识别缺陷

的尺寸、位置和种类。为了解决上述问题,超声检测

技术正在向多模式、智能化以及与人工智能相结合

等方向发展,以进一步提高数据处理和分析能力。

3.5 基于射线成像的检测技术

目前,基于射线成像的检测技术主要包括数字

射线(Digital radiography,DR)成像技术及计算机

层析(Computerized tomography,CT)成像技术等。

DR技术具有可实时成像、检测效率高、成本低等优

势,但受限于入射角度,其对垂直于射线入射方向的

裂纹和分层等面积型缺陷不敏感,检测效果较差,且

DR技术不能识别缺陷的位置信息,无法对缺陷进行

精确定位。CT技术的出现填补了DR技术的不足, 图 13 叶片纤维断裂处的射线成像检测结果

与其他无损检测方法相比,CT技术的结果更加直

观、全面。随着技术的不断发展,CT已经可以达到

亚微米级别的分辨率,并且在航空航天、轨道交通、

生物医学等领域得到了广泛的应用 [46] 。MARTIN

等 [47] 利用射线成像技术对多个带有缺陷的玻璃纤维

叶片样品进行了检测,结果证明射线成像技术能够

有效检测到叶片缺陷信息;SATTAR等通过远程控

制攀爬机器人,对正常运行中的叶片进行了射线检

测;JESPERSEN等 [48] 基于射线成像技术,有效检测 图 14 样品 3D 重建图像

到叶片内部的纤维断裂情况,检测结果如图13所示;

AMENABAR等 [49] 基于射线成像技术,对玻璃纤维

样品进行检测,结果表明射线成像技术能够检测并

定位到所有类型的缺陷,如空隙、裂纹、夹杂、干燥

纤维、不良纤维排列等,重建图像如图14所示,但使

用射线成像法检测大型叶片时,检测工作量非常繁

重;文章对国内厂商生产的叶片样品进行了CT检

测,成像结果如图15所示。为解决实际风电叶片检

测中存在的工作量繁重、辐射防护、成像角度有限等

问题,将结合深度学习与自动化技术,进一步开展后 图 15 国内厂商生产的叶片 CT 检测图像

续的工作。 优点,但是其存在防护风险,且检测大型叶片时需要

射线成像技术虽然具有高分辨率、高穿透性等 的时间更长、成本更高,因此该方法还未广泛应用于

92

2025 年 第 47 卷 第 1 期

无损检测