Page 47 - 无损检测2024年第十一期

P. 47

杨贵德,等:

对置阵列多模态全聚焦焊缝检测技术分析

果会出现畸变,图像的判读需要丰富的经验,缺陷定 同时接收回波信号,获得n条A扫描波形数据,依次

性评估较复杂;且由于该技术难以有效获取裂纹尖 遍历激发P1的n个阵元获得n×n条A扫描波形数据;

端衍射信号,缺陷定量分析仍需要采用传统的波幅 ② P2发射P2接收,采集FMC数据,P2任一阵元激

−6 dB法,以至于定量结果尤其是对于缺陷高度和 发超声波,P2的n个阵元同时接收回波信号,获得n

宽度的测量误差较大。 条A扫描波形数据,依次遍历激发P2的n个阵元获

ISO 23864:2021《焊缝无损检测 超声检测 自 得n×n条A扫描波形数据;③ P1 发射P2 接收,采

动化全矩阵捕获/全聚焦技术 (FMC/TFM)及相关 集FMC数据,P1任一阵元激发超声波,P2的n个阵

技术的应用》和ISO 23865:2021《无损检测 超声检 元同时接收回波信号,获得n条A扫描波形数据,依

测 全矩阵捕获/全聚焦技术 (FMC/TFM)及相关 次遍历激发P1 的n个阵元获得n×n条A扫描波形

技术的一般应用》描述了成像路径、不同成像路径 数据;④ P2发射P1接收,采集FMC数据,P2任一

的优点以及典型焊缝不连续的推荐成像路径,但所 阵元激发超声波,P1的n个阵元同时接收回波信号,

有的描述都是在假定缺陷性质已知的基础上再去选 获得n条A扫描波形数据,依次遍历激发P2的n个

阵元获得n×n条A扫描波形数据。

择合适的成像路径进行检测,而实际焊缝检测会随

1.2 模态组合

机遇到各种类型的缺陷,对于究竟应如何选择成像

路径进行组合成像检测以及采用何种方法实现缺陷 文章通过组合对置阵列的以下8种聚焦模态,

实现焊缝外部轮廓结构及内部埋藏缺陷形态的图像

准确定量,标准中并未给出清晰的指导方法。

化表征,降低缺陷定性评估的复杂度。

文章提出了对置阵列多模态全聚焦焊缝检测技

(1)

T-T[L]模态重构,其示意如图 2 所示。对

术,采用全聚焦方法重构出被检测焊缝的多个TFM

P1采集的FMC数据采用T-T[L]模态重构,焊缝中

子图像,并在规定的共同空间坐标系,把多个TFM

下部水平分布缺陷的左尖端衍射信号,焊缝中下部

子图像按照一定的算法实时进行图像融合,重构出

右斜向分布缺陷的反射面。

焊缝轮廓结构以及内部埋藏缺陷的真实形态,降低

缺陷定性难度;并根据模态组合检测结果显示的缺

陷形态,分析并去除影响衍射信号显示和测量的模

态,只保留含有衍射信号的模态并融合成新的超声

影像,以清晰呈现出焊缝内部埋藏缺陷的尖端衍射

信号,实现焊缝内部埋藏缺陷的精确定量测量。

1 方法论述

1.1 数据采集

图 2 T-T[L] 模态重构示意

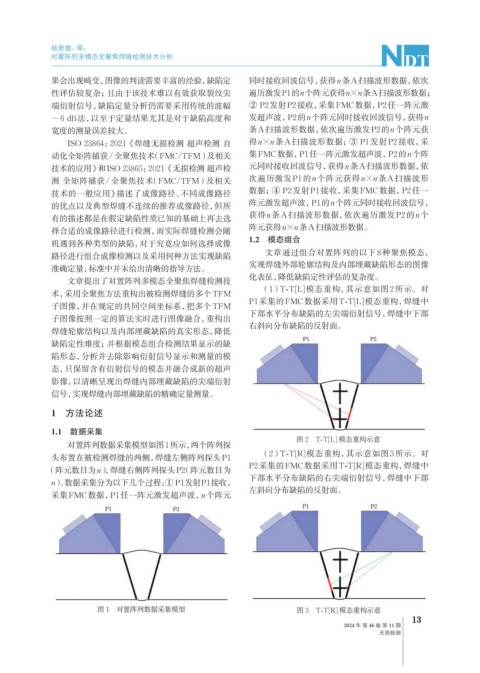

对置阵列数据采集模型如图1所示, 两个阵列探

T-T[R]模态重构,其示意如图 3 所示。对

(2)

头布置在被检测焊缝的两侧,焊缝左侧阵列探头P1

P2采集的FMC数据采用T-T[R]模态重构,焊缝中

(阵元数目为n),焊缝右侧阵列探头P2(阵元数目为

下部水平分布缺陷的右尖端衍射信号,焊缝中下部

n)。数据采集分为以下几个过程:① P1发射P1接收,

左斜向分布缺陷的反射面。

采集FMC数据,P1任一阵元激发超声波, n个阵元

图 1 对置阵列数据采集模型 图 3 T-T[R] 模态重构示意

13

2024 年 第 46 卷 第 11 期

无损检测