Page 43 - 无损检测2024年第十一期

P. 43

时 岩,等:

储氢气瓶缠绕层缺陷的多尺度工业 CT 检测及其成因分析

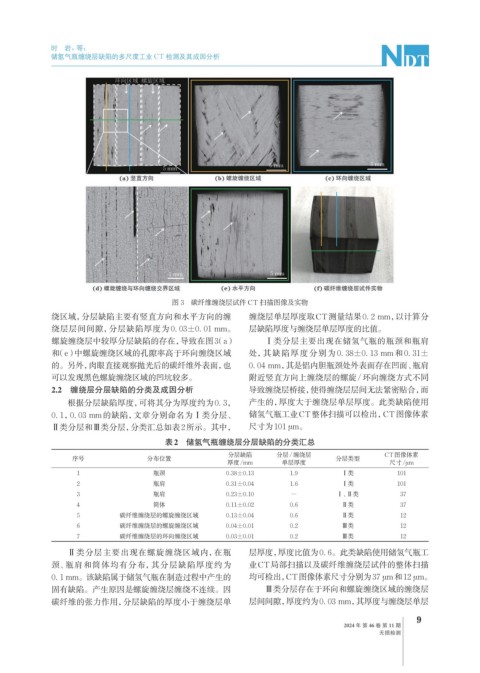

图 3 碳纤维缠绕层试件 CT 扫描图像及实物

绕区域,分层缺陷主要有竖直方向和水平方向的缠 缠绕层单层厚度取CT测量结果0. 2 mm,以计算分

绕层层间间隙,分层缺陷厚度为 0. 03±0. 01 mm。 层缺陷厚度与缠绕层单层厚度的比值。

螺旋缠绕层中较厚分层缺陷的存在,导致在图3(a) Ⅰ类分层主要出现在储氢气瓶的瓶颈和瓶肩

和(e)中螺旋缠绕区域的孔隙率高于环向缠绕区域 处,其缺陷厚度分别为 0. 38±0. 13 mm和 0. 31±

的。另外,肉眼直接观察抛光后的碳纤维外表面,也 0. 04 mm,其是铝内胆瓶颈处外表面存在凹面、瓶肩

可以发现黑色螺旋缠绕区域的凹坑较多。 附近竖直方向上缠绕层的螺旋/环向缠绕方式不同

2.2 缠绕层分层缺陷的分类及成因分析 导致缠绕层桥接,使得缠绕层层间无法紧密贴合,而

根据分层缺陷厚度,可将其分为厚度约为0. 3, 产生的,厚度大于缠绕层单层厚度。此类缺陷使用

0. 1,0. 03 mm的缺陷,文章分别命名为Ⅰ类分层、 储氢气瓶工业CT整体扫描可以检出,CT图像体素

Ⅱ类分层和Ⅲ类分层,分类汇总如表2所示。其中, 尺寸为101 μm。

表2 储氢气瓶缠绕层分层缺陷的分类汇总

分层缺陷 分层/缠绕层 CT图像体素

序号 分布位置 分层类型

厚度/mm 单层厚度 尺寸/μm

1 瓶颈 0.38±0.13 1.9 Ⅰ类 101

2 瓶肩 0.31±0.04 1.6 Ⅰ类 101

3 瓶肩 0.23±0.10 - Ⅰ、Ⅱ类 37

4 筒体 0.11±0.02 0.6 Ⅱ类 37

5 碳纤维缠绕层的螺旋缠绕区域 0.13±0.04 0.6 Ⅱ类 12

6 碳纤维缠绕层的螺旋缠绕区域 0.04±0.01 0.2 Ⅲ类 12

7 碳纤维缠绕层的环向缠绕区域 0.03±0.01 0.2 Ⅲ类 12

Ⅱ类分层主要出现在螺旋缠绕区域内,在瓶 层厚度,厚度比值为0. 6。此类缺陷使用储氢气瓶工

颈、瓶肩和筒体均有分布,其分层缺陷厚度约为 业CT局部扫描以及碳纤维缠绕层试件的整体扫描

0. 1 mm。该缺陷属于储氢气瓶在制造过程中产生的 均可检出,CT图像体素尺寸分别为37 μm和12 μm。

固有缺陷。产生原因是螺旋缠绕层缠绕不连续。因 Ⅲ类分层存在于环向和螺旋缠绕区域的缠绕层

碳纤维的张力作用,分层缺陷的厚度小于缠绕层单 层间间隙,厚度约为0. 03 mm,其厚度与缠绕层单层

9

2024 年 第 46 卷 第 11 期

无损检测