Page 50 - 无损检测2024年第十一期

P. 50

杨贵德,等:

对置阵列多模态全聚焦焊缝检测技术分析

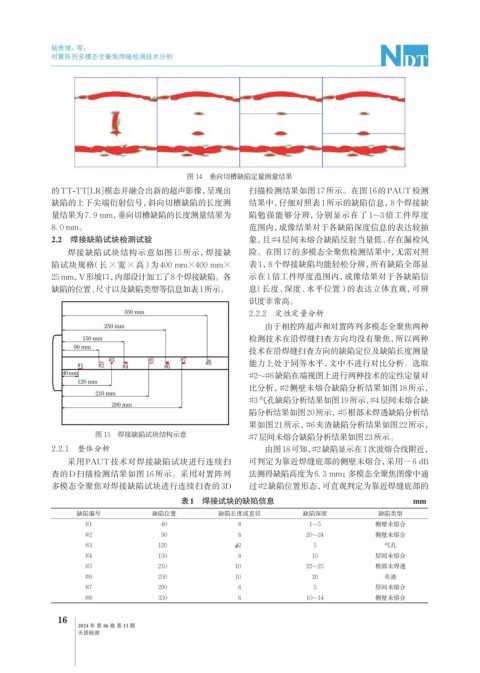

图 14 垂向切槽缺陷定量测量结果

的TT-TT[LR]模态并融合出新的超声影像,呈现出 扫描检测结果如图17所示。在图16的PAUT检测

缺陷的上下尖端衍射信号,斜向切槽缺陷的长度测 结果中,仔细对照表1所示的缺陷信息,8个焊接缺

量结果为7. 9 mm,垂向切槽缺陷的长度测量结果为 陷勉强能够分辨,分别显示在了 1~3 倍工件厚度

8. 0 mm。 范围内,成像结果对于各缺陷深度信息的表达较抽

2.2 焊接缺陷试块检测试验 象,且#4层间未熔合缺陷反射当量低、存在漏检风

焊接缺陷试块结构示意如图 15 所示,焊接缺 险。在图17的多模态全聚焦检测结果中,无需对照

陷试块规格(长×宽×高)为 400 mm×400 mm× 表1,8个焊接缺陷均能轻松分辨,所有缺陷全部显

25 mm,V形坡口, 内部设计加工了8个焊接缺陷。各 示在 1 倍工件厚度范围内,成像结果对于各缺陷信

缺陷的位置、尺寸以及缺陷类型等信息如表1所示。 息(长度、深度、水平位置)的表达立体直观,可辨

识度非常高。

2.2.2 定性定量分析

由于相控阵超声和对置阵列多模态全聚焦两种

检测技术在沿焊缝扫查方向均没有聚焦,所以两种

技术在沿焊缝扫查方向的缺陷定位及缺陷长度测量

能力上处于同等水平,文中不进行对比分析。选取

#2~#6缺陷在端视图上进行两种技术的定性定量对

比分析,#2侧壁未熔合缺陷分析结果如图18所示,

#3气孔缺陷分析结果如图19所示,#4层间未熔合缺

陷分析结果如图20所示,#5根部未焊透缺陷分析结

果如图21所示,#6夹渣缺陷分析结果如图22所示,

图 15 焊接缺陷试块结构示意 #7层间未熔合缺陷分析结果如图23所示。

2.2.1 整体分析 由图18可知,#2缺陷显示在1次波熔合线附近,

采用PAUT技术对焊接缺陷试块进行连续扫 可判定为靠近焊缝底部的侧壁未熔合,采用−6 dB

查的D扫描检测结果如图 16 所示。采用对置阵列 法测得缺陷高度为6. 3 mm;多模态全聚焦图像中通

多模态全聚焦对焊接缺陷试块进行连续扫查的3D 过#2缺陷位置形态,可直观判定为靠近焊缝底部的

表1 焊接试块的缺陷信息 mm

缺陷编号 缺陷位置 缺陷长度或直径 缺陷深度 缺陷类型

#1 40 8 1~5 侧壁未熔合

#2 90 8 20~24 侧壁未熔合

#3 120 φ2 5 气孔

#4 150 8 10 层间未熔合

#5 210 10 22~25 根部未焊透

#6 250 10 20 夹渣

#7 290 8 5 层间未熔合

#8 350 6 10~14 侧壁未熔合

16

2024 年 第 46 卷 第 11 期

无损检测