Page 44 - 无损检测2024年第十一期

P. 44

时 岩,等:

储氢气瓶缠绕层缺陷的多尺度工业 CT 检测及其成因分析

厚度的比值为0. 2。与Ⅰ类和Ⅱ类不同,Ⅲ类分层的 业CT图像在测量缠绕层单层厚度时具有可靠的尺

产生原因尚不明确,因为碳纤维缠绕层试件是从储 寸测量精度。

氢气瓶筒体部位机加工得到的,在制样过程中可能 光镜和扫描电镜可验证工业CT判断缠绕层缠

引起缠绕层树脂基体开裂。 绕方式的正确性。从图4(b)可以清晰看到单根碳

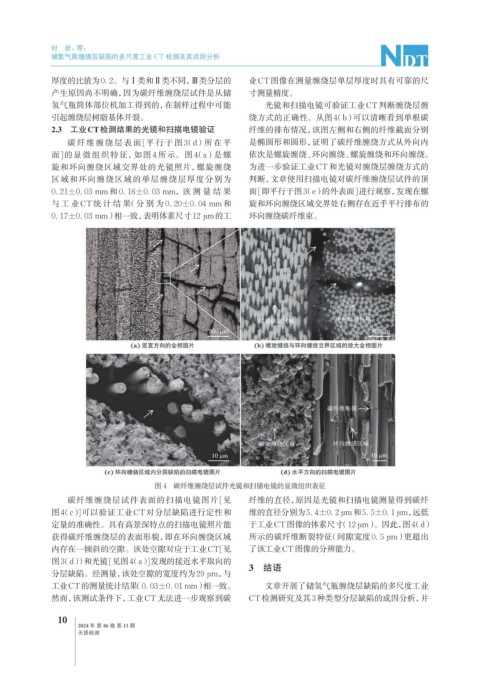

2.3 工业CT检测结果的光镜和扫描电镜验证 纤维的排布情况,该图左侧和右侧的纤维截面分别

碳纤维缠绕层表面[平行于图 3(d)所在平 是椭圆形和圆形,证明了碳纤维缠绕方式从外向内

面]的显微组织特征,如图 4 所示。图 4(a)是螺 依次是螺旋缠绕、环向缠绕、螺旋缠绕和环向缠绕。

旋和环向缠绕区域交界处的光镜照片,螺旋缠绕 为进一步验证工业CT和光镜对缠绕层缠绕方式的

区域和环向缠绕区域的单层缠绕层厚度分别为 判断,文章使用扫描电镜对碳纤维缠绕层试件的顶

0. 21±0. 03 mm 和 0. 16±0. 03 mm,该测量结果 面[即平行于图3(e)的外表面]进行观察,发现在螺

与工业 CT 统计结果 (分别为 0. 20±0. 04 mm 和 旋和环向缠绕区域交界处右侧存在近乎平行排布的

0. 17±0. 03 mm)相一致,表明体素尺寸12 μm的工 环向缠绕碳纤维束。

图 4 碳纤维缠绕层试件光镜和扫描电镜的显微组织表征

碳纤维缠绕层试件表面的扫描电镜图片[见 纤维的直径,原因是光镜和扫描电镜测量得到碳纤

图4(c)]可以验证工业CT对分层缺陷进行定性和 维的直径分别为5. 4±0. 2 μm和5. 5±0. 1 μm,远低

定量的准确性。具有高景深特点的扫描电镜照片能 于工业CT图像的体素尺寸 (12 μm)。因此,图4(d)

获得碳纤维缠绕层的表面形貌,即在环向缠绕区域 所示的碳纤维断裂特征(间隙宽度0. 5 μm)更超出

内存在一倾斜的空隙。该处空隙对应于工业CT[见 了该工业CT图像的分辨能力。

图3(d))和光镜[见图4(a)]发现的接近水平取向的

3 结语

分层缺陷。经测量,该处空隙的宽度约为29 μm,与

工业CT的测量统计结果 (0. 03±0. 01 mm)相一致。 文章开展了储氢气瓶缠绕层缺陷的多尺度工业

然而,该测试条件下,工业CT无法进一步观察到碳 CT检测研究及其3种类型分层缺陷的成因分析,并

10

2024 年 第 46 卷 第 11 期

无损检测