Page 53 - 无损检测2024年第十期

P. 53

汪 磊,等:

基于阵列涡流及交流电磁场检测技术的压力容器应力腐蚀裂纹检测

其由B x 、 B z 和相应C扫描结果构成。图 15(c)为 表3 杀菌锅母材裂纹缺陷定量定位信息

图15(b)用蝶形图表示的结果,由B x 、 B z 和蝶形图 编号 长度/mm 深度/mm 扫查线 位置/mm

构成。经测量,该裂纹缺陷长为 9. 0 mm,深度为 6 9.0 0.5 8 313.2~321.6

0. 5 mm。母材裂纹缺陷定量定位信息如表3所示。 果,采用渗透检测对同一环焊缝应力腐蚀裂纹进行

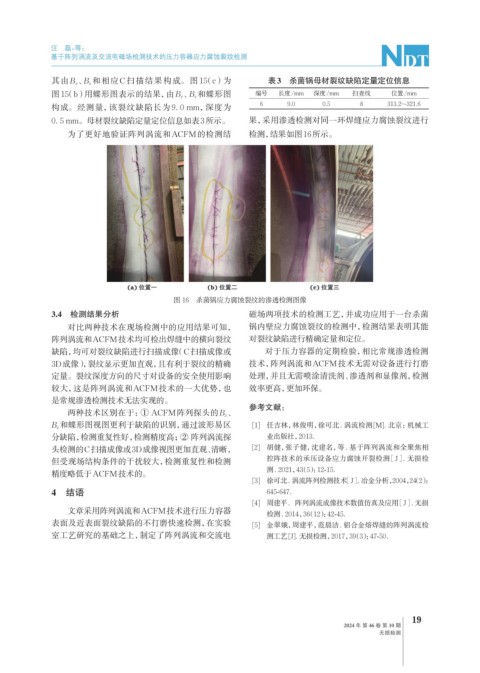

为了更好地验证阵列涡流和ACFM的检测结 检测,结果如图16所示。

图 16 杀菌锅应力腐蚀裂纹的渗透检测图像

3.4 检测结果分析 磁场两项技术的检测工艺,并成功应用于一台杀菌

对比两种技术在现场检测中的应用结果可知, 锅内壁应力腐蚀裂纹的检测中,检测结果表明其能

阵列涡流和ACFM技术均可检出焊缝中的横向裂纹 对裂纹缺陷进行精确定量和定位。

缺陷,均可对裂纹缺陷进行扫描成像(C扫描成像或 对于压力容器的定期检验,相比常规渗透检测

3D成像),裂纹显示更加直观,且有利于裂纹的精确 技术,阵列涡流和ACFM技术无需对设备进行打磨

定量。裂纹深度方向的尺寸对设备的安全使用影响 处理,并且无需喷涂清洗剂、渗透剂和显像剂,检测

较大,这是阵列涡流和ACFM技术的一大优势,也 效率更高,更加环保。

是常规渗透检测技术无法实现的。

参考文献:

两种技术区别在于:① ACFM阵列探头的B x 、

B z 和蝶形图视图更利于缺陷的识别,通过波形易区 [1] 任吉林,林俊明,徐可北. 涡流检测[M]. 北京:机械工

分缺陷,检测重复性好,检测精度高;② 阵列涡流探 业出版社,2013.

头检测的C扫描成像或3D成像视图更加直观、 清晰, [2] 胡健,张子健,沈建名,等. 基于阵列涡流和全聚焦相

但受现场结构条件的干扰较大,检测重复性和检测 控阵技术的承压设备应力腐蚀开裂检测[J]. 无损检

精度略低于ACFM技术的。 测. 2021,43(5):12-15.

[3] 徐可北. 涡流阵列检测技术[J]. 冶金分析,2004,24(2):

4 结语 645-647.

[4] 周建平. 阵列涡流成像技术数值仿真及应用 [J]. 无损

文章采用阵列涡流和ACFM技术进行压力容器 检测. 2014,36(12):42-45.

表面及近表面裂纹缺陷的不打磨快速检测,在实验 [5] 金翠娥,周建平,范晨洁. 铝合金熔焊缝的阵列涡流检

室工艺研究的基础之上,制定了阵列涡流和交流电 测工艺[J]. 无损检测,2017,39(3):47-50.

19

2024 年 第 46 卷 第 10 期

无损检测