Page 57 - 无损检测2024年第十期

P. 57

滕国阳,等:

基于镜面回波估计的热壁加氢反应器堆焊层缺陷多模式全聚焦成像

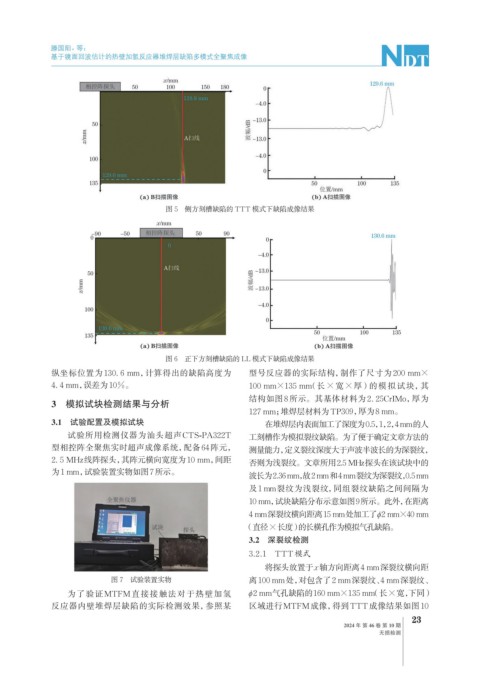

图 5 侧方刻槽缺陷的 TTT 模式下缺陷成像结果

图 6 正下方刻槽缺陷的 LL 模式下缺陷成像结果

纵坐标位置为130. 6 mm,计算得出的缺陷高度为 型号反应器的实际结构,制作了尺寸为 200 mm×

4. 4 mm,误差为10%。 100 mm×135 mm(长×宽×厚)的模拟试块,其

结构如图 8 所示。其基体材料为2. 25CrIMo,厚为

3 模拟试块检测结果与分析

127 mm;堆焊层材料为TP309,厚为8 mm。

3.1 试验配置及模拟试块 在堆焊层内表面加工了深度为0.5,1,2,4 mm的人

试验所用检测仪器为汕头超声CTS-PA322T 工刻槽作为模拟裂纹缺陷。为了便于确定文章方法的

型相控阵全聚焦实时超声成像系统,配备64阵元, 测量能力,定义裂纹深度大于声波半波长的为深裂纹,

2. 5 MHz线阵探头, 其阵元横向宽度为10 mm,间距 否则为浅裂纹。文章所用2.5 MHz探头在该试块中的

为1 mm,试验装置实物如图7所示。

波长为2.36 mm,故2 mm和4 mm裂纹为深裂纹,0.5 mm

及1 mm裂纹为浅裂纹,同组裂纹缺陷之间间隔为

10 mm,试块缺陷分布示意如图9所示。此外,在距离

4 mm深裂纹横向距离15 mm处加工了φ2 mm×40 mm

(直径×长度) 的长横孔作为模拟气孔缺陷。

3.2 深裂纹检测

3.2.1 TTT模式

将探头放置于x轴方向距离4 mm深裂纹横向距

图 7 试验装置实物 离100 mm处, 对包含了2 mm深裂纹、4 mm深裂纹、

为了验证MTFM直接接触法对于热壁加氢 φ2 mm气孔缺陷的160 mm×135 mm(长×宽,下同)

反应器内壁堆焊层缺陷的实际检测效果,参照某 区域进行MTFM成像,得到TTT成像结果如图10

23

2024 年 第 46 卷 第 10 期

无损检测