Page 48 - 无损检测2024年第十期

P. 48

汪 磊,等:

基于阵列涡流及交流电磁场检测技术的压力容器应力腐蚀裂纹检测

行了整体检测,并与渗透检测结果进行比对,以为奥 应关系,而平行于工件表面和裂纹走向的磁感应强

氏体不锈钢承压设备的氯化物应力腐蚀开裂检测提 度 B x 的极小值与裂纹深度有对应关系,ACFM检测

供一种新的检测思路。 技术工作原理如图2所示。

1 检测技术及原理

1.1 阵列涡流检测原理

阵列涡流检测原理与常规涡流检测原理比较如

图1所示,两者原理相同。检测时,将通入交变电流

的激励线圈放置在导电部件上时,导体表面会产生

涡流,导体中的缺陷会干扰涡流路径,这种干扰可以

通过检测线圈来测量,进而判断出缺陷的情况 [1-2] 。

阵列涡流检测技术无需机械扫描装置即可对试件进

行大面积的高速扫描检测,其探头由多个独立工作

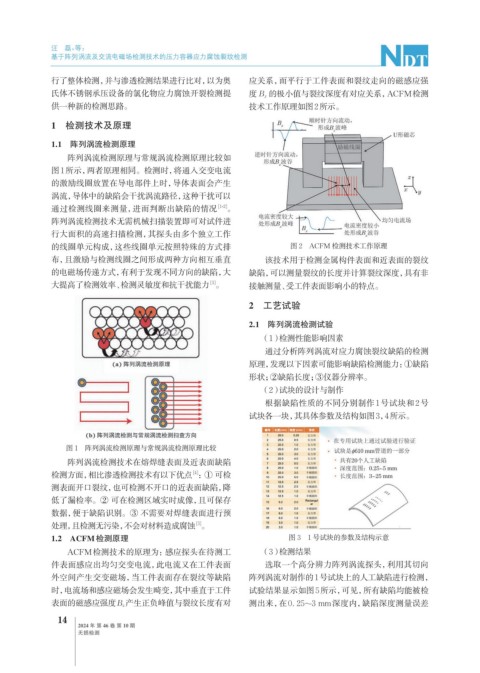

的线圈单元构成,这些线圈单元按照特殊的方式排 图 2 ACFM 检测技术工作原理

布,且激励与检测线圈之间形成两种方向相互垂直 该技术用于检测金属构件表面和近表面的裂纹

的电磁场传递方式,有利于发现不同方向的缺陷,大 缺陷,可以测量裂纹的长度并计算裂纹深度,具有非

大提高了检测效率、检测灵敏度和抗干扰能力 。 接触测量、受工件表面影响小的特点。

[3]

2 工艺试验

2.1 阵列涡流检测试验

(1)检测性能影响因素

通过分析阵列涡流对应力腐蚀裂纹缺陷的检测

原理,发现以下因素可能影响缺陷检测能力:①缺陷

形状;②缺陷长度;③仪器分辨率。

(2)试块的设计与制作

根据缺陷性质的不同分别制作1号试块和2号

试块各一块,其具体参数及结构如图3,4所示。

图 1 阵列涡流检测原理与常规涡流检测原理比较

阵列涡流检测技术在熔焊缝表面及近表面缺陷

[4]

检测方面,相比渗透检测技术有以下优点 : ① 可检

测表面开口裂纹,也可检测不开口的近表面缺陷,降

低了漏检率。② 可在检测区域实时成像,且可保存

数据,便于缺陷识别。③ 不需要对焊缝表面进行预

处理,且检测无污染,不会对材料造成腐蚀 。

[5]

1.2 ACFM检测原理 图 3 1 号试块的参数及结构示意

ACFM检测技术的原理为:感应探头在待测工 (3)检测结果

件表面感应出均匀交变电流,此电流又在工件表面 选取一个高分辨力阵列涡流探头,利用其切向

外空间产生交变磁场,当工件表面存在裂纹等缺陷 阵列涡流对制作的1号试块上的人工缺陷进行检测,

时,电流场和感应磁场会发生畸变,其中垂直于工件 试验结果显示如图5所示,可见,所有缺陷均能被检

表面的磁感应强度B z 产生正负峰值与裂纹长度有对 测出来,在0. 25~3 mm深度内,缺陷深度测量误差

14

2024 年 第 46 卷 第 10 期

无损检测