Page 50 - 无损检测2024年第十期

P. 50

汪 磊,等:

基于阵列涡流及交流电磁场检测技术的压力容器应力腐蚀裂纹检测

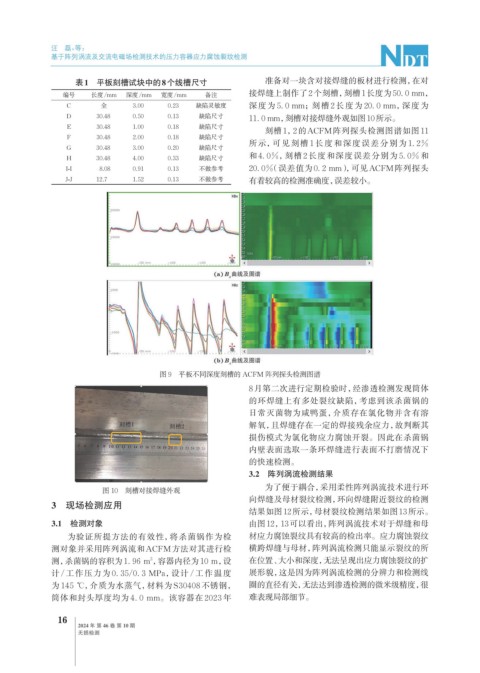

表1 平板刻槽试块中的8个线槽尺寸 准备对一块含对接焊缝的板材进行检测,在对

编号 长度/mm 深度/mm 宽度/mm 备注 接焊缝上制作了2个刻槽,刻槽1长度为50. 0 mm,

C 全 3.00 0.23 缺陷灵敏度 深度为 5. 0 mm;刻槽 2 长度为 20. 0 mm,深度为

D 30.48 0.50 0.13 缺陷尺寸 11. 0 mm,刻槽对接焊缝外观如图10所示。

E 30.48 1.00 0.18 缺陷尺寸

刻槽 1,2 的ACFM阵列探头检测图谱如图 11

F 30.48 2.00 0.18 缺陷尺寸

所示,可见刻槽 1 长度和深度误差分别为 1. 2%

G 30.48 3.00 0.20 缺陷尺寸

H 30.48 4.00 0.33 缺陷尺寸 和 4. 0%,刻槽 2 长度和深度误差分别为 5. 0%和

I-I 8.08 0.91 0.13 不做参考 20. 0%(误差值为 0. 2 mm),可见ACFM阵列探头

J-J 12.7 1.52 0.13 不做参考 有着较高的检测准确度,误差较小。

图 9 平板不同深度刻槽的 ACFM 阵列探头检测图谱

8 月第二次进行定期检验时,经渗透检测发现筒体

的环焊缝上有多处裂纹缺陷,考虑到该杀菌锅的

日常灭菌物为咸鸭蛋,介质存在氯化物并含有溶

解氧,且焊缝存在一定的焊接残余应力,故判断其

损伤模式为氯化物应力腐蚀开裂。因此在杀菌锅

内壁表面选取一条环焊缝进行表面不打磨情况下

的快速检测。

3.2 阵列涡流检测结果

为了便于耦合,采用柔性阵列涡流技术进行环

图 10 刻槽对接焊缝外观

向焊缝及母材裂纹检测,环向焊缝附近裂纹的检测

3 现场检测应用

结果如图12所示,母材裂纹检测结果如图13所示。

3.1 检测对象 由图12,13可以看出,阵列涡流技术对于焊缝和母

为验证所提方法的有效性,将杀菌锅作为检 材应力腐蚀裂纹具有较高的检出率。应力腐蚀裂纹

测对象并采用阵列涡流和ACFM方法对其进行检 横跨焊缝与母材,阵列涡流检测只能显示裂纹的所

3

测,杀菌锅的容积为1. 96 m ,容器内径为10 m,设 在位置、大小和深度,无法呈现出应力腐蚀裂纹的扩

计 / 工作压力为 0. 35/0. 3 MPa,设计 / 工作温度 展形貌,这是因为阵列涡流检测的分辨力和检测线

为 145 ℃, 介质为水蒸气,材料为 S30408 不锈钢, 圈的直径有关,无法达到渗透检测的微米级精度,很

筒体和封头厚度均为 4. 0 mm。该容器在 2023 年 难表现局部细节。

16

2024 年 第 46 卷 第 10 期

无损检测