Page 44 - 无损检测2024年第十期

P. 44

李绪丰,等:

大型石化装备无损检测技术应用进展

将X射线直接转换成数字信号的无损检测技术。检 内的在役工业管道,尤其是针对不可动火及不可打磨

测时,当X射线穿过待检工件发生衰减后,透射的X 状态下的焊缝无损检测,具有检测效率高、成像直观、

射线光子被数字成像板吸收,得到的信号经过一系 可直接检测等一系列优点。阵列涡流成像检测区域

列放大与滤波处理后最终得到检测图像,从而实现 及其成像结果示例如图5所示。

射线检测的直接成像 [22] 。笔者所在团队近些年已将

数字射线技术应用在国内大型石化、电力等行业的

检测工程中,现场的实际应用案例证明,采用数字

射线检测可对冷库内带 120 mm厚度保冷层,规格

为φ273 mm×12. 7 mm(直径×壁厚)的管道焊缝

进行有效检测 [23] ,对图像进行滤波成像可以进一步

提升图像中的缺陷分辨力。冷库管道数字射线成像

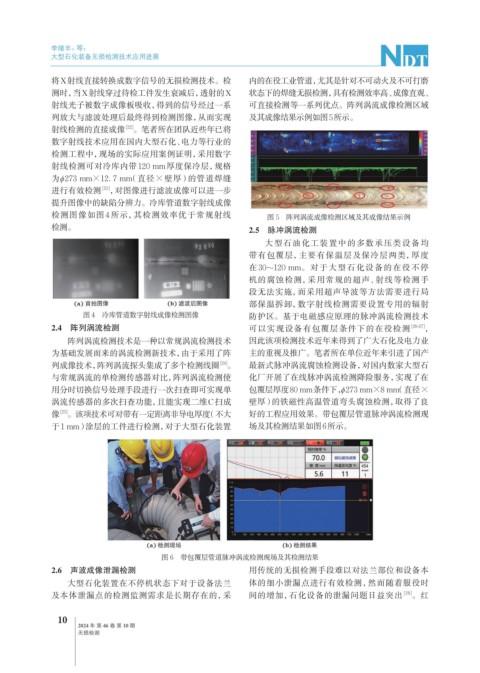

检测图像如图 4 所示,其检测效率优于常规射线 图 5 阵列涡流成像检测区域及其成像结果示例

检测。 2.5 脉冲涡流检测

大型石油化工装置中的多数承压类设备均

带有包覆层,主要有保温层及保冷层两类,厚度

在 30~120 mm。对于大型石化设备的在役不停

机的腐蚀检测,采用常规的超声、射线等检测手

段无法实施,而采用超声导波等方法需要进行局

部保温拆卸,数字射线检测需要设置专用的辐射

图 4 冷库管道数字射线成像检测图像 防护区。基于电磁感应原理的脉冲涡流检测技术

2.4 阵列涡流检测 可以实现设备有包覆层条件下的在役检测 [26-27] ,

阵列涡流检测技术是一种以常规涡流检测技术 因此该项检测技术近年来得到了广大石化及电力业

为基础发展而来的涡流检测新技术,由于采用了阵 主的重视及推广。笔者所在单位近年来引进了国产

[24]

列成像技术,阵列涡流探头集成了多个检测线圈 。 最新式脉冲涡流腐蚀检测设备,对国内数家大型石

与常规涡流的单检测传感器对比,阵列涡流检测使 化厂开展了在线脉冲涡流检测降险服务,实现了在

用分时切换信号处理手段进行一次扫查即可实现单 包覆层厚度80 mm条件下, φ273 mm×8 mm(直径×

涡流传感器的多次扫查功能,且能实现二维C扫成 壁厚)的铁磁性高温管道弯头腐蚀检测,取得了良

像 。该项技术可对带有一定距离非导电厚度(不大 好的工程应用效果。带包覆层管道脉冲涡流检测现

[25]

于1 mm)涂层的工件进行检测,对于大型石化装置 场及其检测结果如图6所示。

图 6 带包覆层管道脉冲涡流检测现场及其检测结果

2.6 声波成像泄漏检测 用传统的无损检测手段难以对法兰部位和设备本

大型石化装置在不停机状态下对于设备法兰 体的细小泄漏点进行有效检测,然而随着服役时

及本体泄漏点的检测监测需求是长期存在的,采 间的增加,石化设备的泄漏问题日益突出 [28] 。红

10

2024 年 第 46 卷 第 10 期

无损检测