Page 42 - 无损检测2024年第十期

P. 42

李绪丰,等:

大型石化装备无损检测技术应用进展

能较好地保障设备本质安全。因此,在我国石油化 1.3 设备本体结构制造与过程质量控制

工行业中,无损检测一直被视为质量控制中的核心 大型石油化工设备产品(如压力容器、电站锅炉

支撑技术手段。 等)基本上都是由大量的钢板、钢管等金属材料制

成,涉及原材料制备、锻件加工、钢板焊接、热处理

1 无损检测在石油化工设备中的应用

等一系列制造工艺过程,各个环节的工序、制造过

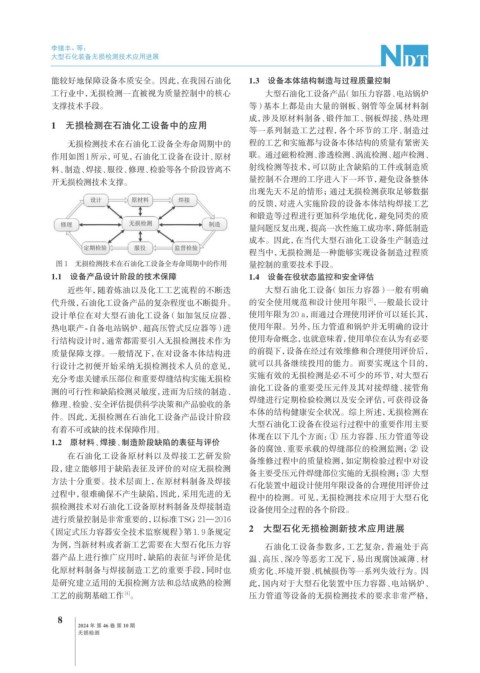

无损检测技术在石油化工设备全寿命周期中的 程的工艺和实施都与设备本体结构的质量有紧密关

作用如图1所示,可见,石油化工设备在设计、原材 联。通过磁粉检测、渗透检测、涡流检测、超声检测、

料、制造、焊接、服役、修理、检验等各个阶段皆离不 射线检测等技术,可以防止含缺陷的工件或制造质

开无损检测技术支撑。 量控制不合理的工序进入下一环节,避免设备整体

出现先天不足的情形;通过无损检测获取足够数据

的反馈,对进入实施阶段的设备本体结构焊接工艺

和锻造等过程进行更加科学地优化,避免同类的质

量问题反复出现,提高一次性施工成功率,降低制造

成本。因此,在当代大型石油化工设备生产制造过

程当中,无损检测是一种能够实现设备制造过程质

图 1 无损检测技术在石油化工设备全寿命周期中的作用 量控制的重要技术手段。

1.1 设备产品设计阶段的技术保障 1.4 设备在役状态监控和安全评估

近些年,随着炼油以及化工工艺流程的不断迭 大型石油化工设备(如压力容器)一般有明确

代升级,石油化工设备产品的复杂程度也不断提升。 的安全使用规范和设计使用年限 ,一般最长设计

[4]

设计单位在对大型石油化工设备 (如加氢反应器、 使用年限为20 a,而通过合理使用评价可以延长其,

热电联产-自备电站锅炉、超高压管式反应器等)进 使用年限。另外,压力管道和锅炉并无明确的设计

行结构设计时,通常都需要引入无损检测技术作为 使用寿命概念,也就意味着,使用单位在认为有必要

质量保障支撑。一般情况下,在对设备本体结构进 的前提下,设备在经过有效维修和合理使用评价后,

行设计之初便开始采纳无损检测技术人员的意见, 就可以具备继续投用的能力。而要实现这个目的,

充分考虑关键承压部位和重要焊缝结构实施无损检 实施有效的无损检测是必不可少的环节,对大型石

油化工设备的重要受压元件及其对接焊缝、接管角

测的可行性和缺陷检测灵敏度,进而为后续的制造、

焊缝进行定期检验检测以及安全评估,可获得设备

修理、检验、安全评估提供科学决策和产品验收的条

本体的结构健康安全状况。综上所述,无损检测在

件。因此,无损检测在石油化工设备产品设计阶段

大型石油化工设备在役运行过程中的重要作用主要

有着不可或缺的技术保障作用。

体现在以下几个方面:① 压力容器、压力管道等设

1.2 原材料、焊接、制造阶段缺陷的表征与评价

备的腐蚀、重要承载的焊缝部位的检测监测;② 设

在石油化工设备原材料以及焊接工艺研发阶

备维修过程中的质量检测,如定期检验过程中对设

段,建立能够用于缺陷表征及评价的对应无损检测

备主要受压元件焊缝部位实施的无损检测;③ 大型

方法十分重要。技术层面上,在原材料制备及焊接

石化装置中超设计使用年限设备的合理使用评价过

过程中,很难确保不产生缺陷,因此,采用先进的无

程中的检测。可见,无损检测技术应用于大型石化

损检测技术对石油化工设备原材料制备及焊接制造 设备使用全过程的各个阶段。

进行质量控制是非常重要的,以标准TSG 21—2016

2 大型石化无损检测新技术应用进展

《固定式压力容器安全技术监察规程》第1. 9条规定

为例,当新材料或者新工艺需要在大型石化压力容 石油化工设备参数多,工艺复杂,普遍处于高

器产品上进行推广应用时,缺陷的表征与评价是优 温、高压、深冷等恶劣工况下,易出现腐蚀减薄、材

化原材料制备与焊接制造工艺的重要手段,同时也 质劣化、环境开裂、机械损伤等一系列失效行为。因

是研究建立适用的无损检测方法和总结成熟的检测 此,国内对于大型石化装置中压力容器、电站锅炉、

工艺的前期基础工作 。 压力管道等设备的无损检测技术的要求非常严格,

[4]

8

2024 年 第 46 卷 第 10 期

无损检测