Page 37 - 无损检测2024年第十期

P. 37

丁春雄,等:

基于爬行机器人技术的管道内壁相控阵超声检测

前先向胶膜内部注水,胶膜内部充满水后,如果内部 前端驱动机构、尾部驱动机构和检测机构,以及控制

产生了气泡,可以通过排水气螺钉将内部气体排出, 终端组成。其中检测机构位于前端驱动机构和尾部驱

以保证检测效果。 动机构之间,三个机构通过连接件与万向节连接。机

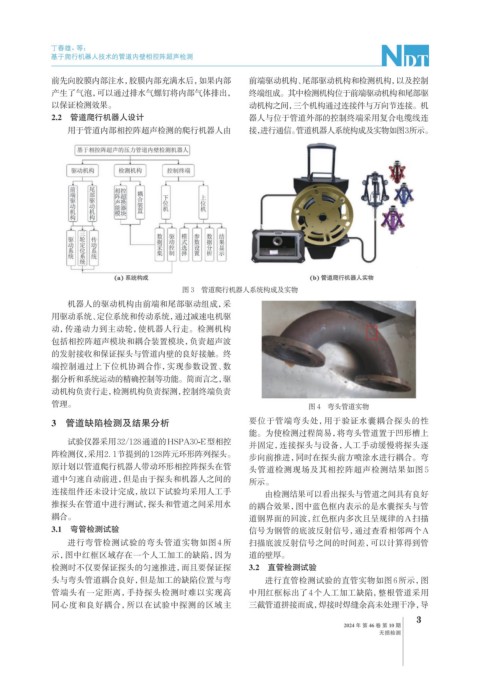

2.2 管道爬行机器人设计 器人与位于管道外部的控制终端采用复合电缆线连

用于管道内部相控阵超声检测的爬行机器人由 接,进行通信。管道机器人系统构成及实物如图3所示。

图 3 管道爬行机器人系统构成及实物

机器人的驱动机构由前端和尾部驱动组成,采

用驱动系统、定位系统和传动系统,通过减速电机驱

动,传递动力到主动轮,使机器人行走。检测机构

包括相控阵超声模块和耦合装置模块,负责超声波

的发射接收和保证探头与管道内壁的良好接触。终

端控制通过上下位机协调合作,实现参数设置、数

据分析和系统运动的精确控制等功能。简而言之,驱

动机构负责行走,检测机构负责探测,控制终端负责

管理。 图 4 弯头管道实物

3 管道缺陷检测及结果分析 要位于管端弯头处,用于验证水囊耦合探头的性

能。为使检测过程简易,将弯头管道置于凹形槽上

试验仪器采用32/128通道的HSPA30-E型相控

并固定,连接探头与设备,人工手动缓慢将探头逐

阵检测仪,采用2. 1节提到的128阵元环形阵列探头。

步向前推进,同时在探头前方喷涂水进行耦合。弯

原计划以管道爬行机器人带动环形相控阵探头在管

头管道检测现场及其相控阵超声检测结果如图 5

道中匀速自动前进,但是由于探头和机器人之间的 所示。

连接组件还未设计完成,故以下试验均采用人工手 由检测结果可以看出探头与管道之间具有良好

推探头在管道中进行测试,探头和管道之间采用水 的耦合效果,图中蓝色框内表示的是水囊探头与管

耦合。 道钢界面的回波,红色框内多次且呈规律的A扫描

3.1 弯管检测试验 信号为钢管的底波反射信号,通过查看相邻两个A

进行弯管检测试验的弯头管道实物如图 4 所 扫描底波反射信号之间的时间差,可以计算得到管

示,图中红框区域存在一个人工加工的缺陷,因为 道的壁厚。

检测时不仅要保证探头的匀速推进,而且要保证探 3.2 直管检测试验

头与弯头管道耦合良好,但是加工的缺陷位置与弯 进行直管检测试验的直管实物如图6所示,图

管端头有一定距离,手持探头检测时难以实现高 中用红框标出了4个人工加工缺陷,整根管道采用

同心度和良好耦合,所以在试验中探测的区域主 三截管道拼接而成,焊接时焊缝余高未处理干净,导

3

2024 年 第 46 卷 第 10 期

无损检测