Page 38 - 无损检测2024年第十期

P. 38

丁春雄,等:

基于爬行机器人技术的管道内壁相控阵超声检测

图 5 弯头管道检测现场及其相控阵超声检测结果

如图8所示。图8(b)中左侧线扫描视图红色框内为

人工缺陷信号回波,对应于右侧视图中的A扫描信

号,通过移动闸门获取底波信号,前后比较可知缺陷

回波差值为3 mm,与事先设置的平底孔缺陷大小一

致,说明该环形探头对于缺陷的检测灵敏度高。但

由于试验采用的直管壁厚仅为6 mm,缺陷信号与界

面回波信号不易区分,故为了进一步验证探头的检

图 6 用于检测试验的直管实物 测能力,将壁厚为6 mm的原直管换为壁厚为20 mm

致焊缝处管道内径变窄,环形相控阵探头无法通过 的新直管,并在距离其管端30 mm处加工了直径为

焊缝区到达缺陷区,故在近端处加工了两个直径分 2 mm和 3 mm,深度为 10 mm的平底孔缺陷,其形

别为2 mm和3 mm,深度为3 mm的平底孔,管道内 貌如图9所示。按照之前的检测步骤对新管道进行

焊缝余高及加工的平底孔形貌如图7所示。 检测,检测现场及检测结果如图10所示,可以看出

通过手动推进的方式,将探头缓慢推入管道内 图10(b)中左侧线扫描图中的缺陷显示,经过测量

部,对近端处直径为3 mm,深度为3 mm的平底孔 可以验证缺陷检出尺寸与加工的人工缺陷尺寸一

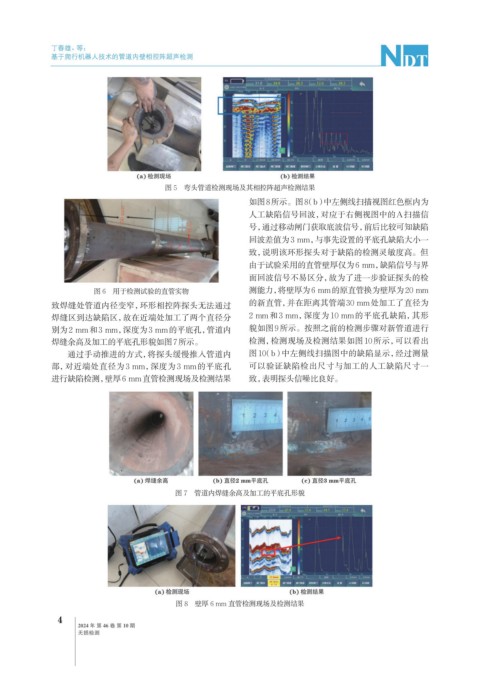

进行缺陷检测,壁厚6 mm直管检测现场及检测结果 致,表明探头信噪比良好。

图 7 管道内焊缝余高及加工的平底孔形貌

图 8 壁厚 6 mm 直管检测现场及检测结果

4

2024 年 第 46 卷 第 10 期

无损检测