Page 124 - 无损检测2024年第九期

P. 124

龚思璠,等:

碳钢焊缝典型缺陷的非线性特征

r

维数增大为m+1,重复上述步骤,得φ m +1 () 。 头沿焊缝长度方向移动、探头入射声束方向垂直于

定义缺陷信号的近似熵估计值为 探头移动方向,分别从试块焊缝上下两侧进行扫

r

A mr φ ( , )= m r φ ()- m +1 () (13) 查,耦合剂采用普通机油,试验可获得良好的检测

e

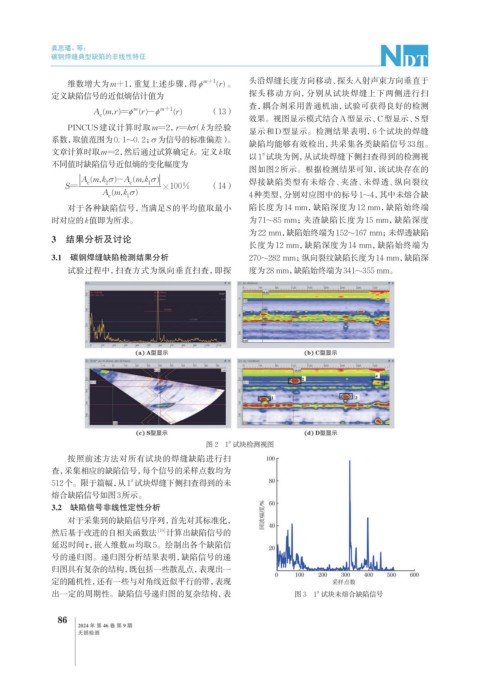

效果。视图显示模式结合A型显示、C型显示、S型

PINCUS建议计算时取m=2,r=kσ(k为经验

显示和D型显示。检测结果表明,6个试块的焊缝

系数,取值范围为0. 1~0. 2; σ 为信号的标准偏差)。

缺陷均能够有效检出,共采集各类缺陷信号33组。

文章计算时取m=2,然后通过试算确定k。定义k取

以1 试块为例,从试块焊缝下侧扫查得到的检测视

#

不同值时缺陷信号近似熵的变化幅度为

图如图2所示。根据检测结果可知,该试块存在的

A ( ,mk σ ( ,mk σ)-A )

S = e 2 e 1 × 100% (14) 焊接缺陷类型有未熔合、夹渣、未焊透、纵向裂纹

A ( ,mk σ)

e 1 4种类型,分别对应图中的标号1~4,其中未熔合缺

对于各种缺陷信号,当满足S的平均值取最小 陷长度为 14 mm,缺陷深度为 12 mm,缺陷始终端

时对应的k值即为所求。 为 71~85 mm;夹渣缺陷长度为 15 mm,缺陷深度

为22 mm,缺陷始终端为152~167 mm;未焊透缺陷

3 结果分析及讨论

长度为 12 mm,缺陷深度为 14 mm,缺陷始终端为

3.1 碳钢焊缝缺陷检测结果分析 270~282 mm;纵向裂纹缺陷长度为14 mm,缺陷深

试验过程中,扫查方式为纵向垂直扫查,即探 度为28 mm,缺陷始终端为341~355 mm。

图 2 1 试块检测视图

#

按照前述方法对所有试块的焊缝缺陷进行扫

查,采集相应的缺陷信号,每个信号的采样点数均为

512个。限于篇幅,从1 试块焊缝下侧扫查得到的未

#

熔合缺陷信号如图3所示。

3.2 缺陷信号非线性定性分析

对于采集到的缺陷信号序列,首先对其标准化,

然后基于改进的自相关函数法 [19] 计算出缺陷信号的

延迟时间τ,嵌入维数m均取5。绘制出各个缺陷信

号的递归图。递归图分析结果表明,缺陷信号的递

归图具有复杂的结构,既包括一些散乱点,表现出一

定的随机性,还有一些与对角线近似平行的带,表现

出一定的周期性。缺陷信号递归图的复杂结构,表 图 3 1 试块未熔合缺陷信号

#

86

2024 年 第 46 卷 第 9 期

无损检测