Page 67 - 无损检测2024年第八期

P. 67

张云淼,等:

基于三维仿形建模的曲面构件水浸超声检测

未熔合等类型的缺陷,需对产品的内部质量进行无

损检测。超声检测具有高效、准确、灵敏度高、检测

结果清晰直观等特点,在产品内体积型缺陷的评价

方面具有优势。而复杂型面构件要求超声C扫描检

测时探头具有能跟踪产品表面曲面特征以及自动调

整姿态的功能,以保证水距和声束垂直于被检构件

表面。国内外的研究机构针对超声C扫描过程中的

路径仿形技术均开展了一定研究。黄光胜等 通过

[3]

对CATIA-CAA二次开发设计了与CAITA系统无

缝集成的复材构件超声C扫描轨迹规划系统,实现

了基于三维数字模型的复材构件扫描检测轨迹的

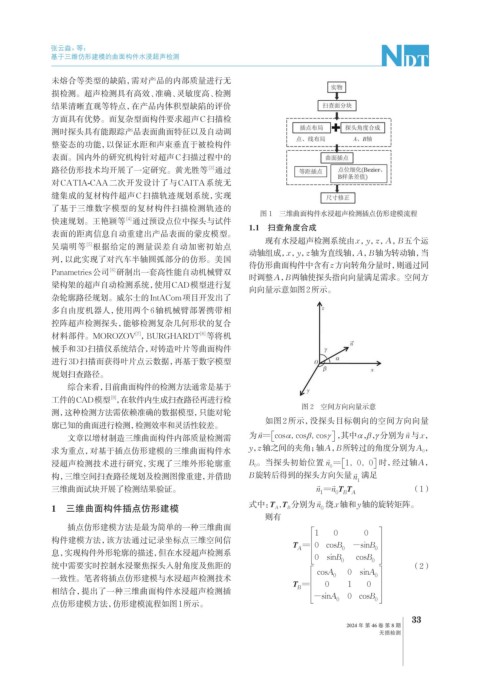

图 1 三维曲面构件水浸超声检测插点仿形建模流程

[4]

快速规划。王艳颖等 通过预设点位中探头与试件

1.1 扫查角度合成

表面的距离信息自动重建出产品表面的蒙皮模型。

现有水浸超声检测系统由x, y, z, A, B五个运

吴瑞明等 根据给定的测量误差自动加密初始点

[5]

动轴组成, x, y, z轴为直线轴, A, B轴为转动轴,当

列,以此实现了对汽车半轴圆弧部分的仿形。美国

待仿形曲面构件中含有z方向转角分量时,则通过同

[6]

Panametries公司 研制出一套高性能自动机械臂双

时调整A, B两轴使探头指向向量满足需求。空间方

梁构架的超声自动检测系统,使用CAD模型进行复

向向量示意如图2所示。

杂轮廓路径规划。威尔士的IntACom项目开发出了

多自由度机器人,使用两个6轴机械臂部署携带相

控阵超声检测探头,能够检测复杂几何形状的复合

材料部件。MOROZOV ,BURGHARDT 等将机

[7]

[8]

械手和3D扫描仪系统结合,对铸造叶片等曲面构件

进行3D扫描而获得叶片点云数据,再基于数字模型

规划扫查路径。

综合来看,目前曲面构件的检测方法通常是基于

[9]

工件的CAD模型 ,在软件内生成扫查路径再进行检

图 2 空间方向向量示意

测,这种检测方法需依赖准确的数据模型,只能对轮

如图2所示,没探头目标朝向的空间方向向量

廓已知的曲面进行检测,检测效率和灵活性较差。

文章以增材制造三维曲面构件内部质量检测需 为 = cos , cos , cosα n β γ ,其中α,β,γ 分别为 n 与x,

求为重点,对基于插点仿形建模的三维曲面构件水 y,z轴之间的夹角;轴A,B所转过的角度分别为A ,

0

浸超声检测技术进行研究,实现了三维外形轮廓重 B 。当探头初始位置 n 0 = 1, 0, 0 时,经过轴A,

0

构,三维空间扫查路径规划及检测图像重建,并借助 B旋转后得到的探头方向矢量 n 满足

1

三维曲面试块开展了检测结果验证。 n 1 =n TT (1)

BA

0

1 三维曲面构件插点仿形建模 式中:T ,T 分别为 n 绕x轴和y轴的旋转矩阵。

B

A

0

则有

插点仿形建模方法是最为简单的一种三维曲面

构件建模方法,该方法通过记录坐标点三维空间信 1 0 0

T A = 0 cosB 0 -sinB

息,实现构件外形轮廓的描述,但在水浸超声检测系 0

0 sinB 0 cosB 0

统中需要实时控制水浸聚焦探头入射角度及焦距的 cosA 0 sinA (2)

一致性。笔者将插点仿形建模与水浸超声检测技术 0 0

B = T 0 1 0

相结合,提出了一种三维曲面构件水浸超声检测插 -sinA 0 cosB

点仿形建模方法,仿形建模流程如图1所示。 0 0

33

2024 年 第 46 卷 第 8 期

无损检测