Page 47 - 无损检测2024年第七期

P. 47

郑赛春,等:

管型核燃料元件芯体定位检测系统

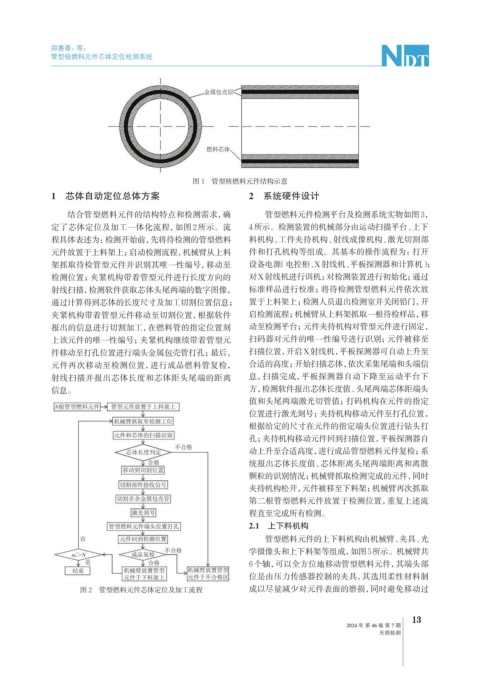

图 1 管型核燃料元件结构示意

1 芯体自动定位总体方案 2 系统硬件设计

结合管型燃料元件的结构特点和检测需求,确 管型燃料元件检测平台及检测系统实物如图3,

定了芯体定位及加工一体化流程,如图2所示。流 4所示。检测装置的机械部分由运动扫描平台、上下

程具体表述为:检测开始前,先将待检测的管型燃料 料机构、工件夹持机构、射线成像机构、激光切割部

元件放置于上料架上;启动检测流程,机械臂从上料 件和打孔机构等组成。其基本的操作流程为:打开

架抓取待检管型元件并识别其唯一性编号,移动至 设备电源(电控柜、X射线机、 平板探测器和计算机);

检测位置;夹紧机构带着管型元件进行长度方向的 对X射线机进行训机; 对检测装置进行初始化;通过

射线扫描,检测软件获取芯体头尾两端的数字图像, 标准样品进行校准;将待检测管型燃料元件依次放

通过计算得到芯体的长度尺寸及加工切割位置信息; 置于上料架上;检测人员退出检测室并关闭铅门,开

夹紧机构带着管型元件移动至切割位置,根据软件 启检测流程;机械臂从上料架抓取一根待检样品,移

报出的信息进行切割加工,在燃料管的指定位置刻 动至检测平台;元件夹持机构对管型元件进行固定,

上该元件的唯一性编号;夹紧机构继续带着管型元 扫码器对元件的唯一性编号进行识别;元件被移至

件移动至打孔位置进行端头金属包壳管打孔;最后, 扫描位置,开启X射线机,平板探测器可自动上升至

元件再次移动至检测位置,进行成品燃料管复检, 合适的高度;开始扫描芯体,依次采集尾端和头端信

射线扫描并报出芯体长度和芯体距头尾端的距离 息,扫描完成,平板探测器自动下降至运动平台下

信息。 方,检测软件报出芯体长度值、头尾两端芯体距端头

值和头尾两端激光切管值;打码机构在元件的指定

位置进行激光刻号;夹持机构移动元件至打孔位置,

根据给定的尺寸在元件的指定端头位置进行钻头打

孔;夹持机构移动元件回到扫描位置,平板探测器自

动上升至合适高度,进行成品管型燃料元件复检;系

统报出芯体长度值、芯体距离头尾两端距离和离散

颗粒的识别情况;机械臂抓取检测完成的元件,同时

夹持机构松开,元件被移至下料架;机械臂再次抓取

第二根管型燃料元件放置于检测位置,重复上述流

程直至完成所有检测。

2.1 上下料机构

管型燃料元件的上下料机构由机械臂、夹具、光

学摄像头和上下料架等组成,如图5所示。机械臂共

6个轴,可以全方位地移动管型燃料元件,其端头部

位是由压力传感器控制的夹具,其选用柔性材料制

图 2 管型燃料元件芯体定位及加工流程 成以尽量减少对元件表面的磨损,同时避免移动过

13

2024 年 第 46 卷 第 7 期

无损检测