Page 42 - 无损检测2024年第七期

P. 42

万 浩,等:

柔性科赫分形涡流传感器 C 扫描试验分析

精确识别了超轻型飞机层压板的内部缺陷;胡文刚 2 传感器的工作原理

等 [12] 采用超声C扫描方法,有效检测出焊缝中裂纹

涡流传感器的工作原理为电磁感应原理。对

的深度,同时也提高了检测灵敏度;WANG等 [13] 采

于每一种传感器,其第i匝信号拾取线圈中输出信

用涡流C扫描技术对试块中小缺陷周围进行扫描, 号为

并利用成像结果确定了传感器的缺陷检测能力。文

章采用C扫描方法研究柔性差测量分形涡流传感器 (1)

在100 kHz激励频率时的裂纹检测性能。 式中:E为电场强度;dl为信号拾取线圈的有向线元;

前期研究中分形涡流传感器的裂纹信号均为一 j为复数虚部单位;ω为激励频率;B为垂直于感应

维信号,仅能识别裂纹的存在性,难以对传感器检测 线圈平面的磁场分量;dS 为第i匝信号拾取线圈的

i

面元。

区域的覆盖率进行验证,故文章通过C扫描试验,对

则每一个传感器的输出信号为

比分析了设计的两种传感器对不同方向、深度、宽

度、长度裂纹的检测性能差异,进一步确定了柔性差 V =-jω i n =1 S BS i (2)

d

测量分形涡流传感器的性能。 i

由于传感器是差动测量传感器,因此,在理想情

1 传感器的结构 况下,当传感器平行放置于无裂纹试块上方时,其输

出信号为零。当试块中的裂纹扰动涡流场时,会引

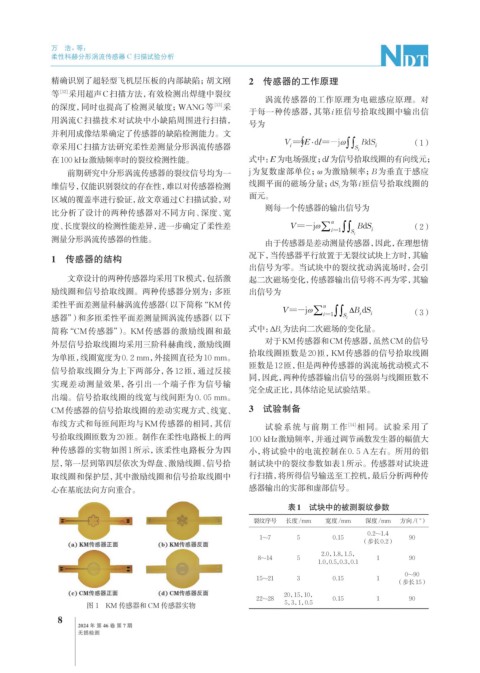

文章设计的两种传感器均采用TR模式,包括激 起二次磁场变化,传感器输出信号将不再为零,其输

励线圈和信号拾取线圈。两种传感器分别为:多匝 出信号为

柔性平面差测量科赫涡流传感器(以下简称“KM传 n

V =-jω i =1 ∆ BS (3)

d

感器”)和多匝柔性平面差测量圆涡流传感器(以下 S i s i

简称“CM传感器”)。KM传感器的激励线圈和最 式中:∆B 为法向二次磁场的变化量。

s

外层信号拾取线圈均采用三阶科赫曲线,激励线圈 对于KM传感器和CM传感器,虽然CM的信号

拾取线圈匝数是20匝,KM传感器的信号拾取线圈

为单匝,线圈宽度为0. 2 mm,外接圆直径为10 mm。

匝数是12匝,但是两种传感器的涡流场扰动模式不

信号拾取线圈分为上下两部分,各12匝,通过反接

同,因此,两种传感器输出信号的强弱与线圈匝数不

实现差动测量效果,各引出一个端子作为信号输

完全成正比,具体结论见试验结果。

出端。信号拾取线圈的线宽与线间距为0. 05 mm。

CM传感器的信号拾取线圈的差动实现方式、线宽、 3 试验制备

布线方式和每匝间距均与KM传感器的相同,其信 试验系统与前期工作 [14] 相同。试验采用了

号拾取线圈匝数为20匝。制作在柔性电路板上的两 100 kHz激励频率,并通过调节函数发生器的幅值大

种传感器的实物如图1所示,该柔性电路板分为四 小,将试验中的电流控制在0. 5 A左右。所用的铝

层,第一层到第四层依次为焊盘、激励线圈、信号拾 制试块中的裂纹参数如表1所示。传感器对试块进

取线圈和保护层,其中激励线圈和信号拾取线圈中 行扫描,将所得信号输送至工控机,最后分析两种传

心在基底法向方向重合。 感器输出的实部和虚部信号。

表1 试块中的被测裂纹参数

裂纹序号 长度/mm 宽度/mm 深度/mm 方向/(°)

0.2~1.4

1~7 5 0.15 90

(步长0.2)

2.0,1.8,1.5,

8~14 5 1 90

1.0,0.5,0.3,0.1

0~90

15~21 3 0.15 1

(步长15)

20,15,10,

22~28 0.15 1 90

图 1 KM 传感器和 CM 传感器实物 5,3,1,0.5

8

2024 年 第 46 卷 第 7 期

无损检测