Page 51 - 无损检测2024年第七期

P. 51

郑赛春,等:

管型核燃料元件芯体定位检测系统

端头的真实坐标。用上述方式对燃料芯体的位置坐

标进行校正,则可得到芯体两端头的真实位置坐标。

3.3.2 机械运动引入误差的校正

上文中通过卡盘位置坐标和平板探测器上得到

的像素坐标,可以分别得到管型元件长度a和燃料

芯体长度L

a = X 2 -X 1 2 - Y -Y µ +' (8)

∆

1

L = X -X - Y -Y µ + '' (9)

∆

图 12 元件端头坐标位置信息的关系图 4 3 4 3

式中:∆'和∆''为机械运动引入的误差值。

Y '>Y 时,取管型元件靠上表面的投影作为端头位

2

0

置,端头坐标值缩短,此时需要对其进行补偿,补偿 使用管型燃料元件标准样品,通过千分尺对元

件长度进行精确赋值为a';通过胶片成像的方式对

值为∆Y ,∆Y =Y '-Y 。

2 2 2 2 燃料芯体头尾两端进行精确定位,进而对芯体长度

其位置坐标信息存在如下关系

赋值为L'。使用该检测系统对标准样品扫描,此时

-Y 'Y ∆ Y - Y 'Y

0 1 1 1 1 (6) 输出的元件管长和芯体长度分别与实际值对比得到

= =

- F

Ff Ff

-

误差值∆'和∆''。

Y '-Y ∆ Y Y '-Y 在软件算法中将成像引入误差∆Y和机械运动误

2 0 = 2 = 2 2 (7)

--D

F Ff Ff 差值∆进行校正,经过多次实物测试,检测精度优于

--D

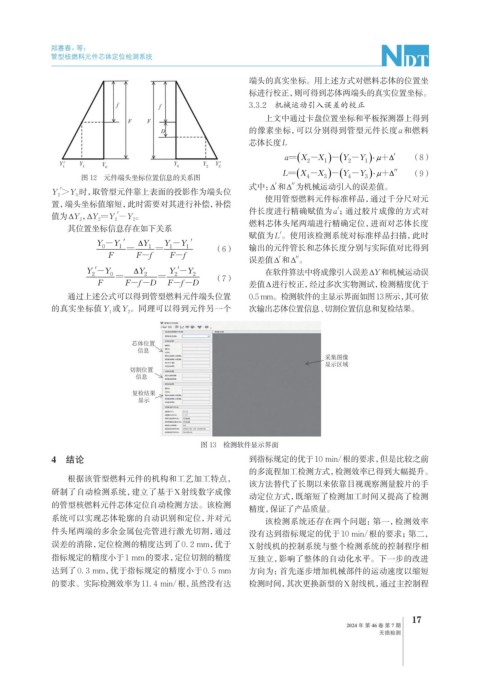

通过上述公式可以得到管型燃料元件端头位置 0.5 mm。检测软件的主显示界面如图13所示, 其可依

的真实坐标值Y 或Y 。同理可以得到元件另一个 次输出芯体位置信息、切割位置信息和复检结果。

1 2

图 13 检测软件显示界面

4 结论 到指标规定的优于10 min/根的要求,但是比较之前

的多流程加工检测方式,检测效率已得到大幅提升。

根据该管型燃料元件的机构和工艺加工特点,

该方法替代了长期以来依靠目视观察测量胶片的手

研制了自动检测系统,建立了基于X射线数字成像

动定位方式,既缩短了检测加工时间又提高了检测

的管型核燃料元件芯体定位自动检测方法。该检测

精度,保证了产品质量。

系统可以实现芯体轮廓的自动识别和定位,并对元 该检测系统还存在两个问题:第一,检测效率

件头尾两端的多余金属包壳管进行激光切割,通过 没有达到指标规定的优于10 min/根的要求;第二,

误差的消除,定位检测的精度达到了0. 2 mm,优于 X射线机的控制系统与整个检测系统的控制程序相

指标规定的精度小于1 mm的要求,定位切割的精度 互独立,影响了整体的自动化水平。下一步的改进

达到了0. 3 mm,优于指标规定的精度小于0. 5 mm 方向为:首先逐步增加机械部件的运动速度以缩短

的要求。实际检测效率为11. 4 min/根,虽然没有达 检测时间,其次更换新型的X射线机,通过主控制程

17

2024 年 第 46 卷 第 7 期

无损检测