Page 107 - 无损检测2024年第七期

P. 107

李 涛,等:

长输管道自动焊对接环焊缝熔铜裂纹的检测与判定

坡口焊缝中,缺陷沿坡口分布,坡口角度小,射线检 有效地检出和准确判定熔铜裂纹具有重要意义。

测一般可以发现相关显示,但是相关显示的特征不

一定具有典型的裂纹特征(如端部发尖、分叉等特 1 焊接方法及坡口形式

征),缺陷的准确定性有困难 [1-2] 。MT(磁粉检测)是 长输管道的焊接方法主要有GMAW(熔化极气

判定熔铜裂纹的有效方法,但其只能检测表面或近 体保护电弧焊)、GTAW+FCAW-G(钨极氩弧焊+

表面的缺陷,所以必须将焊缝打磨至缺陷位置或接 药芯焊丝气体保护电弧焊)、SMAW(焊条电弧焊)

近缺陷位置时,MT才能检出缺陷, 属于破坏性检测。 等。常见坡口形式有复合型坡口和V形坡口, 如图1,

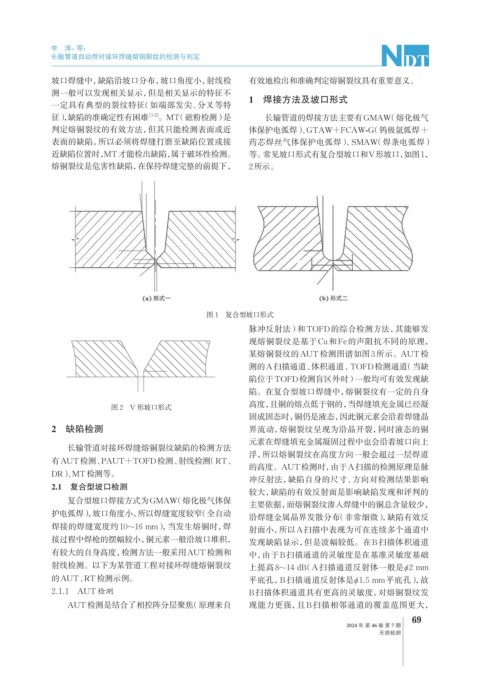

熔铜裂纹是危害性缺陷,在保持焊缝完整的前提下, 2所示。

图 1 复合型坡口形式

脉冲反射法)和TOFD的综合检测方法,其能够发

现熔铜裂纹是基于Cu和Fe的声阻抗不同的原理,

某熔铜裂纹的AUT检测图谱如图3所示。AUT检

测的A扫描通道、体积通道、TOFD检测通道(当缺

陷位于TOFD检测盲区外时)一般均可有效发现缺

陷。在复合型坡口焊缝中,熔铜裂纹有一定的自身

高度,且铜的熔点低于钢的,当焊缝填充金属已经凝

图 2 V 形坡口形式

固成固态时,铜仍是液态,因此铜元素会沿着焊缝晶

2 缺陷检测 界流动,熔铜裂纹呈现为沿晶开裂,同时液态的铜

元素在焊缝填充金属凝固过程中也会沿着坡口向上

长输管道对接环焊缝熔铜裂纹缺陷的检测方法

浮,所以熔铜裂纹在高度方向一般会超过一层焊道

有AUT检测、PAUT+TOFD检测、射线检测(RT、

的高度。AUT检测时,由于A扫描的检测原理是脉

DR)、MT检测等。

冲反射法,缺陷自身的尺寸、方向对检测结果影响

2.1 复合型坡口检测

较大,缺陷的有效反射面是影响缺陷发现和评判的

复合型坡口焊接方式为GMAW(熔化极气体保

主要依据,而熔铜裂纹渗入焊缝中的铜总含量较少,

护电弧焊),坡口角度小,所以焊缝宽度较窄(全自动

沿焊缝金属晶界发散分布(非常细微),缺陷有效反

焊接的焊缝宽度约10~16 mm),当发生熔铜时,焊 射面小,所以A扫描中表现为可在连续多个通道中

接过程中焊枪的摆幅较小,铜元素一般沿坡口堆积, 发现缺陷显示,但是波幅较低。在B扫描体积通道

有较大的自身高度,检测方法一般采用AUT检测和 中,由于B扫描通道的灵敏度是在基准灵敏度基础

射线检测。以下为某管道工程对接环焊缝熔铜裂纹 上提高8~14 dB(A扫描通道反射体一般是φ2 mm

的AUT、RT检测示例。 平底孔,B扫描通道反射体是φ1.5 mm平底孔),故

2.1.1 AUT检测 B扫描体积通道具有更高的灵敏度,对熔铜裂纹发

AUT检测是结合了相控阵分层聚焦 (原理来自 现能力更强,且B扫描相邻通道的覆盖范围更大,

69

2024 年 第 46 卷 第 7 期

无损检测