Page 47 - 无损检测2024年第六期

P. 47

余永成,等:

反应堆压力容器主螺栓表面缺陷的线激光测量与涡流检测对比

了困难。而线激光可以测量物体外轮廓尺寸,甚至 规格为 M155(直径155 mm) ×4 mm,检测范围包括

螺纹区齿顶、齿面、齿根的裂纹信息,但是,目前该 螺栓的螺纹区及上、下螺纹区之间的非螺纹区,具体

方法还没有应用在反应堆压力容器主螺栓的实际检 的检测部位如图1所示。按 RSEM 规范要求,应使

测中 [1-2] 。采用两种方法对螺栓进行检测,试验结果 用涡流方法检测螺栓上、下两部分螺纹区,探测螺纹

表明,两种方法均可对其缺陷进行有效检测,线激光 部位是否有明显的由腐蚀或者撕裂等引起的金属损

技术能精确到微米级,测量结果更加直观,且容易定 伤以及其邻近螺栓螺纹根部是否存在裂纹。

量、定性。文章通过对比两者的检测过程和检测结 螺栓涡流检测系统主要由采集、分析控制计算

果,旨在得出一个更加优化的检测方案,为核电站的 机、涡流检测仪、控制箱及螺栓检查设备架等组成。

安全增加一道屏障。 螺栓设备架主要由螺栓旋转机构、锲形探头、探头架

等3部分组成。被检螺栓通过吊装竖直固定于螺栓

1 涡流检测

设备架之上,电机驱动螺栓旋转;涡流探头是锲形结

涡流检测是建立在电磁感应原理基础之上的一 构,与主螺栓的螺纹贴合安装。当螺栓转动时,探头

种无损检测方法,其适用于导电材料。CPR堆型的 沿螺纹区作相对运动,直到螺纹区检查完毕,信号采

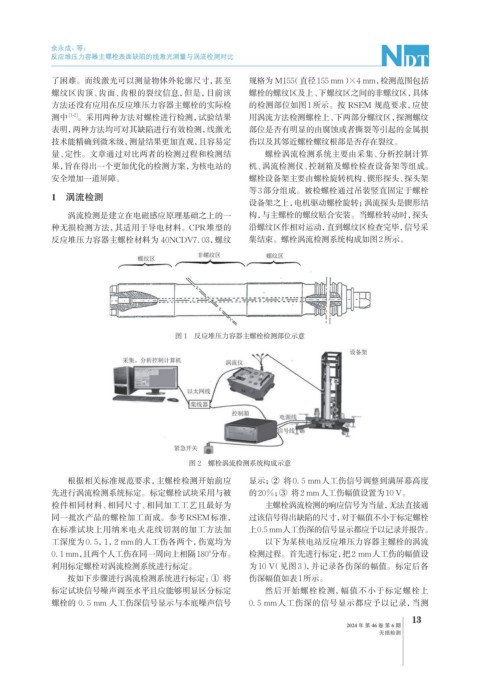

反应堆压力容器主螺栓材料为 40NCDV7. 03,螺纹 集结束。螺栓涡流检测系统构成如图2所示。

图 1 反应堆压力容器主螺栓检测部位示意

图 2 螺栓涡流检测系统构成示意

根据相关标准规范要求,主螺栓检测开始前应 显示;② 将0. 5 mm人工伤信号调整到满屏幕高度

先进行涡流检测系统标定。标定螺栓试块采用与被 的20%;③ 将2 mm人工伤幅值设置为10 V。

检件相同材料、相同尺寸、相同加工工艺且最好为 主螺栓涡流检测的响应信号为当量,无法直接通

同一批次产品的螺栓加工而成。参考RSEM标准, 过该信号得出缺陷的尺寸,对于幅值不小于标定螺栓

在标准试块上用纳米电火花线切割的加工方法加 上0.5 mm人工伤深的信号显示都应予以记录并报告。

工深度为0. 5,1,2 mm的人工伤各两个,伤宽均为 以下为某核电站反应堆压力容器主螺栓的涡流

0. 1 mm,且两个人工伤在同一周向上相隔180°分布。 检测过程。首先进行标定,把2 mm人工伤的幅值设

利用标定螺栓对涡流检测系统进行标定。 为10 V(见图3),并记录各伤深的幅值。标定后各

按如下步骤进行涡流检测系统进行标定:① 将 伤深幅值如表1所示。

标定试块信号噪声调至水平且应能够明显区分标定 然后开始螺栓检测,幅值不小于标定螺栓上

螺栓的 0. 5 mm 人工伤深信号显示与本底噪声信号 0. 5 mm人工伤深的信号显示都应予以记录,当测

13

2024 年 第 46 卷 第 6 期

无损检测