Page 42 - 无损检测2024年第六期

P. 42

李丰芫,等:

风电机组齿轮的弱磁检测技术

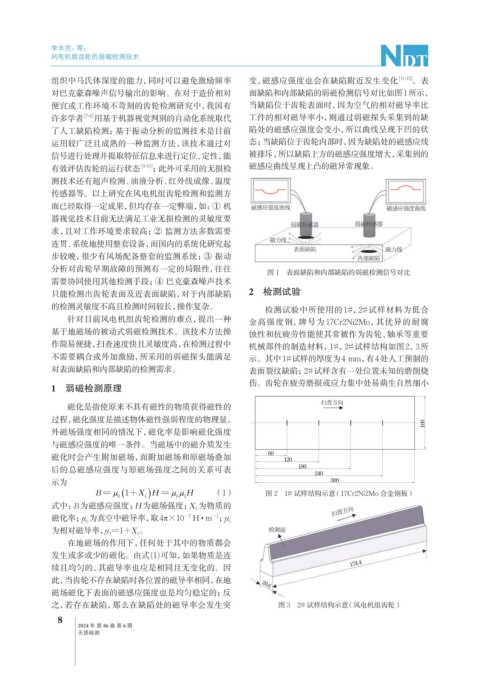

组织中马氏体深度的能力,同时可以避免激励频率 变,磁感应强度也会在缺陷附近发生变化 [11-12] 。表

对巴克豪森噪声信号输出的影响。在对于造价相对 面缺陷和内部缺陷的弱磁检测信号对比如图1所示,

便宜或工作环境不苛刻的齿轮检测研究中,我国有 当缺陷位于齿轮表面时,因为空气的相对磁导率比

许多学者 [7-8] 用基于机器视觉判别的自动化系统取代 工件的相对磁导率小,则通过弱磁探头采集到的缺

了人工缺陷检测;基于振动分析的监测技术是目前 陷处的磁感应强度会变小,所以曲线呈现下凹的状

运用较广泛且成熟的一种监测方法,该技术通过对 态;当缺陷位于齿轮内部时,因为缺陷处的磁感应线

信号进行处理并提取特征信息来进行定位、定性,能 被排斥,所以缺陷上方的磁感应强度增大,采集到的

有效评估齿轮的运行状态 [9-10] ;此外可采用的无损检 磁感应曲线呈现上凸的磁异常现象。

测技术还有超声检测、油液分析、红外线成像、温度

传感器等。以上研究在风电机组齿轮检测和监测方

面已经取得一定成果,但均存在一定弊端,如:① 机

器视觉技术目前无法满足工业无损检测的灵敏度要

求,且对工作环境要求较高;② 监测方法多数需要

连贯、系统地使用整套设备,而国内的系统化研究起

步较晚,很少有风场配备整套的监测系统;③ 振动

分析对齿轮早期故障的预测有一定的局限性,往往 图 1 表面缺陷和内部缺陷的弱磁检测信号对比

需要协同使用其他检测手段;④ 巴克豪森噪声技术

只能检测出齿轮表面及近表面缺陷,对于内部缺陷 2 检测试验

的检测灵敏度不高且检测时间较长,操作复杂。 检测试验中所使用的 1#,2#试样材料为低合

针对目前风电机组齿轮检测的难点,提出一种 金高强度钢,牌号为 17Cr2Ni2Mo,其优异的耐腐

基于地磁场的被动式弱磁检测技术。该技术方法操 蚀性和抗疲劳性能使其常被作为齿轮、轴承等重要

作简易便捷,扫查速度快且灵敏度高,在检测过程中 机械部件的制造材料,1#,2#试样结构如图2,3所

不需要耦合或外加激励,所采用的弱磁探头能满足 示。其中1#试样的厚度为4 mm,有4处人工预制的

对表面缺陷和内部缺陷的检测需求。 表面裂纹缺陷;2#试样含有一处位置未知的磨削烧

伤。齿轮在疲劳磨损或应力集中处易萌生自然细小

1 弱磁检测原理

磁化是指使原来不具有磁性的物质获得磁性的

过程,磁化强度是描述物体磁性强弱程度的物理量。

外磁场强度相同的情况下,磁化率是影响磁化强度

与磁感应强度的唯一条件。当磁场中的磁介质发生

磁化时会产生附加磁场,而附加磁场和原磁场叠加

后的总磁感应强度与原磁场强度之间的关系可表

示为

)

B = µ (1+ XH = µµ H (1) 图 2 1# 试样结构示意(17Cr2Ni2Mo 合金钢板)

0 1 0 1

式中:B为磁感应强度;H为磁场强度;X 为物质的

1

磁化率;μ 为真空中磁导率,取4π×10 H·m ;μ 1

-7

-1

0

为相对磁导率,μ =1+X 。

1

1

在地磁场的作用下,任何处于其中的物质都会

发生或多或少的磁化。由式(1)可知,如果物质是连

续且均匀的,其磁导率也应是相同且无变化的。因

此,当齿轮不存在缺陷时各位置的磁导率相同,在地

磁场磁化下表面的磁感应强度也是均匀稳定的;反

之,若存在缺陷,那么在缺陷处的磁导率会发生突 图 3 2# 试样结构示意(风电机组齿轮)

8

2024 年 第 46 卷 第 6 期

无损检测