Page 43 - 无损检测2024年第六期

P. 43

李丰芫,等:

风电机组齿轮的弱磁检测技术

裂纹,一般裂纹宽度并不大,因此1#试样的预制裂

纹缺陷尺寸从左至右分别10 mm×0. 35 mm(长×

宽,下 同),10 mm×0. 45 mm,10 mm×0. 4 mm,

10 mm×0. 3 mm,对 1#试样进行正面扫查以模拟

检测齿轮的表面裂纹缺陷,试样背面材料均匀且无

表面缺陷,对其背面进行扫查以模拟检测内部缺

陷;将2#试样的轮齿齿面作为检测面以模拟检测磨

削烧伤缺陷。采用实验室自主研发的弱磁检测探

伤仪检测上述试样,并多次反复试验以验证其重复

性。弱磁探头采用高精度磁通门传感器,其量程为

±250 000 nT,灵敏度可达1 nT,采样频率为25 Hz,

最多可组成12通道的阵列探头,根据试样尺寸此次

试验选用单探头。检测时,需要将试样放置于稳定

的磁场环境内,将弱磁探头放置于待测试样表面,接

着采用人工手动扫查的方式,沿着扫查方向匀速稳

定、不间断地采集试样的磁感应信号,且扫查速度不

-1

超过5 m · min ,信号处理后采用其他无损检测方

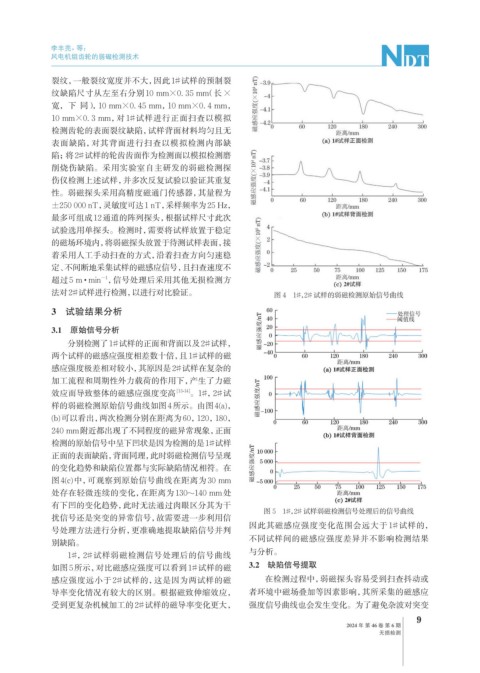

法对2#试样进行检测, 以进行对比验证。 图 4 1#,2# 试样的弱磁检测原始信号曲线

3 试验结果分析

3.1 原始信号分析

分别检测了1#试样的正面和背面以及2#试样,

两个试样的磁感应强度相差数十倍,且1#试样的磁

感应强度极差相对较小,其原因是2#试样在复杂的

加工流程和周期性外力载荷的作用下,产生了力磁

效应而导致整体的磁感应强度变高 [13-14] 。1#,2#试

样的弱磁检测原始信号曲线如图4所示。由图4(a),

(b)可以看出,两次检测分别在距离为60,120,180,

240 mm附近都出现了不同程度的磁异常现象,正面

检测的原始信号中呈下凹状是因为检测的是1#试样

正面的表面缺陷,背面同理,此时弱磁检测信号呈现

的变化趋势和缺陷位置都与实际缺陷情况相符。在

图4(c)中,可观察到原始信号曲线在距离为 30 mm

处存在轻微连续的变化,在距离为130~140 mm处

有下凹的变化趋势,此时无法通过肉眼区分其为干

图 5 1#,2# 试样弱磁检测信号处理后的信号曲线

扰信号还是突变的异常信号,故需要进一步利用信

因此其磁感应强度变化范围会远大于 1# 试样的,

号处理方法进行分析,更准确地提取缺陷信号并判

不同试样间的磁感应强度差异并不影响检测结果

别缺陷。

与分析。

1#,2# 试样弱磁检测信号处理后的信号曲线

如图5所示,对比磁感应强度可以看到1#试样的磁 3.2 缺陷信号提取

感应强度远小于 2# 试样的,这是因为两试样的磁 在检测过程中,弱磁探头容易受到扫查抖动或

导率变化情况有较大的区别。根据磁致伸缩效应, 者环境中磁场叠加等因素影响,其所采集的磁感应

受到更复杂机械加工的2#试样的磁导率变化更大, 强度信号曲线也会发生变化。为了避免杂波对突变

9

2024 年 第 46 卷 第 6 期

无损检测