Page 119 - 无损检测2024年第五期

P. 119

刘立胜, 等:

一种基于 ASMEV 的管状校准试块的优化

块2与试块3之间的管径171.5mm 至197.4mm 、 覆盖范围内的厚度覆盖要求, 不仅需根据 ASME

试块5和试块6之间的管径40.0mm 至43.5mm 。 B36.10和 ASMEVB36.19查找出每个试块管径覆

然而, 缺失的此范围内并无标准管径, 正常情况下并 盖范围内的最大和最小厚度, 同时还需选择所需的

不影响其使用, 如果有这部分管径的检验需要, 应选 覆盖厚度范围。例如管径为355.6mm 校准试块覆

择方胚加工方式。 盖的管径为 320.0~533.0 mm , 其厚度为 6.4~

63.5mm 。在实际生产中一般很少生产和使用厚度

3 试块厚度的优化

规格为 Sch160 以上的厚度, 因此仅需计算厚度为

规范第 T434.3节指出试块的厚度必须处在被 6.4~50.0mm 内所需的试块即可, 理想情况下其试

检工件厚度的 ±25% , 即当一个工件的厚度为 T , 块厚度分布如表2所示( D 为所需侧钻孔的深度)。

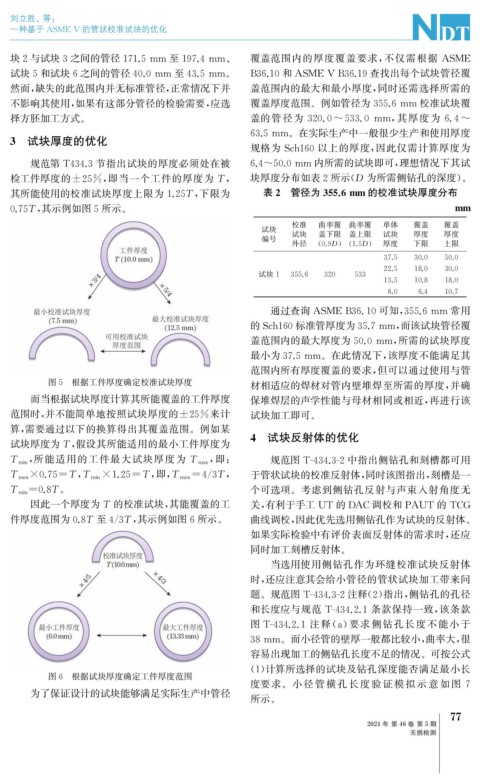

其所能使用的校准试块厚度上限为 1.25T , 下限为 表2 管径为355.6mm 的校准试块厚度分布

0.75T , 其示例如图5所示。 mm

校准 曲率覆 曲率覆 单体 覆盖 覆盖

试块 试块 盖下限 盖上限 试块 厚度 厚度

编号

外径 ( 0.9 D ) ( 1.5 D ) 厚度 下限 上限

37.5 30.0 50.0

22.5 18.0 30.0

试块1 355.6 320 533

13.5 10.8 18.0

8.0 6.4 10.7

通过查询 ASMEB36.10可知, 355.6mm 常用

的Sch160标准管厚度为35.7mm , 而该试块管径覆

盖范围内的最大厚度为50.0mm , 所需的试块厚度

最小为37.5mm 。在此情况下, 该厚度不能满足其

范围内所有厚度覆盖的要求, 但可以通过使用与管

图5 根据工件厚度确定校准试块厚度 材相适应的焊材对管内壁堆焊至所需的厚度, 并确

而当根据试块厚度计算其所能覆盖的工件厚度 保堆焊层的声学性能与母材相同或相近, 再进行该

范围时, 并不能简单地按照试块厚度的±25%来计 试块加工即可。

算, 需要通过以下的换算得出其覆盖范围。例如某

试块厚度为T , 假设其所能适用的最小工件厚度为 4 试块反射体的优化

, 即: 规范图 T-434.3-2中指出侧钻孔和刻槽都可用

T min , 所能适用的工件最大试块厚度为 T max

T max×0.75=T , T min×1.25=T , 即, T max=4 / 3 T , 于管状试块的校准反射体, 同时该图指出, 刻槽是一

T min=0.8T 。 个可选项。考虑到侧钻孔反射与声束入射角度无

因此一个厚度为T 的校准试块, 其能覆盖的工 关, 有利于手工 UT 的 DAC调校和 PAUT 的 TCG

件厚度范围为0.8 T 至4 / 3 T , 其示例如图6所示。 曲线调校, 因此优先选用侧钻孔作为试块的反射体。

如果实际检验中有评价表面反射体的需求时, 还应

同时加工刻槽反射体。

当选用使用侧钻孔作为环缝校准试块反射体

时, 还应注意其会给小管径的管状试块加工带来问

题。规范图 T-434.3-2注释( 2 ) 指出, 侧钻孔的孔径

和长度应与规范 T-434.2.1 条款保持一致, 该条款

图 T-434.2.1 注释( a ) 要求侧钻孔长度不能小于

38mm 。而小径管的壁厚一般都比较小, 曲率大, 很

容易出现加工的侧钻孔长度不足的情况。可按公式

( 1 ) 计算所选择的试块及钻孔深度能否满足最小长

图6 根据试块厚度确定工件厚度范围

度要求。小 径 管 横 孔 长 度 验 证 模 拟 示 意 如 图 7

为了保证设计的试块能够满足实际生产中管径

所示。

7

7

2024年 第46卷 第5期

无损检测