Page 59 - 无损检测2023年第十一期

P. 59

赵新玉, 等:

基于高频超声检测的焊接缺陷识别

形组成单元定义为一个像素点, 该像素点包含了二 点, 超声 C扫描图像上的像素点与矩阵中的各个元

维坐标信息和超声缺陷信号信息, 一个像素点相当 素一一对应, 图中 m 和 n 分别表示 C扫描图像像素

于超声探头在某个检测点所采集到的信息的可视 点的行数和列数, i 和 j 分别表示超声检测过程中

化 [ 4-8 ] 。超声C扫描图像生成示意如图1所示, 矩阵 扫描点的行号和列号, 点( i ,) 上的像素值用函数

j

中的各元素是超声检测系统扫查过程中得到的采样 fij f

(,) 表示, 表示灰度值。

图1 超声 C扫描图像生成示意

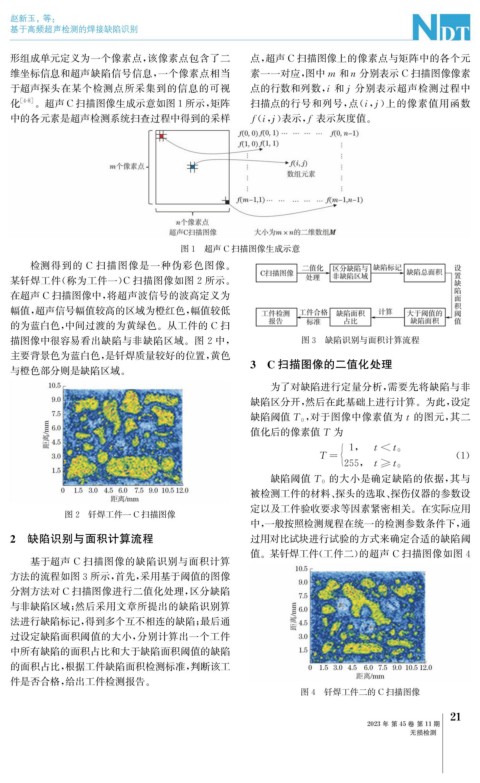

检测得到的 C 扫描图像是一种伪彩色图像。

某钎焊工件( 称为工件一) C 扫描图像如图2所示。

在超声 C扫描图像中, 将超声波信号的波高定义为

幅值, 超声信号幅值较高的区域为橙红色, 幅值较低

的为蓝白色, 中间过渡的为黄绿色。从工件的 C 扫

描图像中很容易看出缺陷与非缺陷区域。图2中, 图3 缺陷识别与面积计算流程

主要背景色为蓝白色, 是钎焊质量较好的位置, 黄色

3 C扫描图像的二值化处理

与橙色部分则是缺陷区域。

为了对缺陷进行定量分析, 需要先将缺陷与非

缺陷区分开, 然后在此基础上进行计算。为此, 设定

, 对于图像中像素值为t 的图元, 其二

缺陷阈值T 0

值化后的像素值T 为

1 , t<t 0

T = ( 1 )

255 , t≥t 0

的大小是确定缺陷的依据, 其与

缺陷阈值 T 0

被检测工件的材料、 探头的选取、 探伤仪器的参数设

定以及工件验收要求等因素紧密相关。在实际应用

图2 钎焊工件一 C扫描图像

中, 一般按照检测规程在统一的检测参数条件下, 通

2 缺陷识别与面积计算流程 过用对比试块进行试验的方式来确定合适的缺陷阈

值。某钎焊工件( 工件二) 的超声 C 扫描图像如图4

基于超声 C 扫描图像的缺陷识别与面积计算

方法的流程如图3所示, 首先, 采用基于阈值的图像

分割方法对 C扫描图像进行二值化处理, 区分缺陷

与非缺陷区域; 然后采用文章所提出的缺陷识别算

法进行缺陷标记, 得到多个互不相连的缺陷; 最后通

过设定缺陷面积阈值的大小, 分别计算出一个工件

中所有缺陷的面积占比和大于缺陷面积阈值的缺陷

的面积占比, 根据工件缺陷面积检测标准, 判断该工

件是否合格, 给出工件检测报告。

图4 钎焊工件二的 C扫描图像

1

2

2023年 第45卷 第11期

无损检测