Page 60 - 无损检测2023年第十一期

P. 60

赵新玉, 等:

基于高频超声检测的焊接缺陷识别

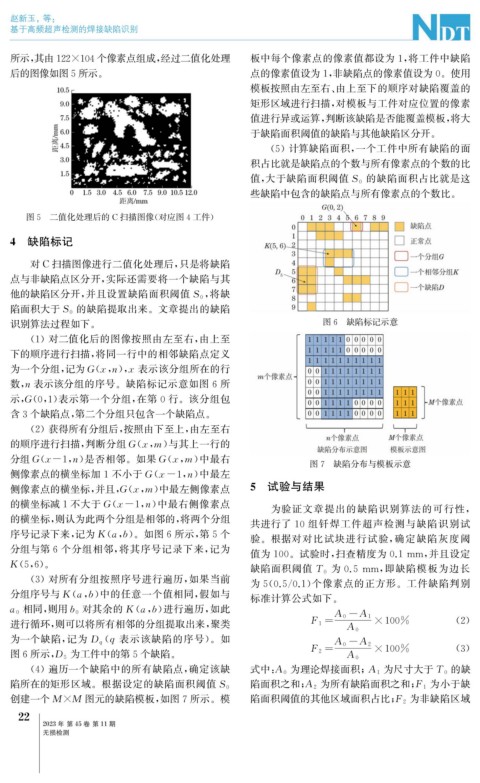

所示, 其由122×104个像素点组成, 经过二值化处理 板中每个像素点的像素值都设为 1 , 将工件中缺陷

后的图像如图5所示。 点的像素值设为1 , 非缺陷点的像素值设为0 。使用

模板按照由左至右、 由上至下的顺序对缺陷覆盖的

矩形区域进行扫描, 对模板与工件对应位置的像素

值进行异或运算, 判断该缺陷是否能覆盖模板, 将大

于缺陷面积阈值的缺陷与其他缺陷区分开。

( 5 )计算缺陷面积, 一个工件中所有缺陷的面

积占比就是缺陷点的个数与所有像素点的个数的比

的缺陷面积占比就是这

值, 大于缺陷面积阈值 S 0

些缺陷中包含的缺陷点与所有像素点的个数比。

图5 二值化处理后的 C扫描图像( 对应图4工件)

4 缺陷标记

对 C扫描图像进行二值化处理后, 只是将缺陷

点与非缺陷点区分开, 实际还需要将一个缺陷与其

, 将缺

他的缺陷区分开, 并且设置缺陷面积阈值S 0

的缺陷提取出来。文章提出的缺陷

陷面积大于S 0

图6 缺陷标记示意

识别算法过程如下。

( 1 )对二值化后的图像按照由左至右, 由上至

下的顺序进行扫描, 将同一行中的相邻缺陷点定义

为一个分组, 记为G ( x , n ), x 表示该分组所在的行

数, n 表示该分组的序号。缺陷标记示意如图 6 所

示, G ( 0 , 1 ) 表示第一个分组, 在第 0 行。该分组包

含3个缺陷点, 第二个分组只包含一个缺陷点。

( 2 )获得所有分组后, 按照由下至上, 由左至右

的顺序进行扫描, 判断分组G ( x , m ) 与其上一行的

分组G ( x-1 , n ) 是否相邻。如果 G ( x , m ) 中最右

图7 缺陷分布与模板示意

侧像素点的横坐标加1不小于 G ( x-1 , n ) 中最左

侧像素点的横坐标, 并且, G ( x , m ) 中最左侧像素点 5 试验与结果

的横坐标减1不大于 G ( x-1 , n ) 中最右侧像素点

为验证文章提出的缺陷识别算法的可行性,

的横坐标, 则认为此两个分组是相邻的, 将两个分组

共进行了 10 组钎焊工件超声检测与缺陷识别试

序号记录下来, 记为 K ( a , b )。如图6所示, 第5个

验。根据对对比试块进行试验, 确定缺陷灰度阈

分组与第6 个分组相邻, 将其序号记录下来, 记为 值为100 。试验时, 扫查精度为0.1mm , 并且设定

K ( 5 , 6 )。 为 0.5mm , 即缺陷模板为边长

缺陷面积阈值 T 0

( 3 )对所有分组按照序号进行遍历, 如果当前

为5 ( 0.5 / 0.1 ) 个像素点的正方形。工件缺陷判别

分组序号与 K ( a , b ) 中的任意一个值相同, 假如与

标准计算公式如下。

对其余的 K ( a , b ) 进行遍历, 如此

a 0 相同, 则用b 0

A 0-A 1

进行循环, 则可以将所有相邻的分组提取出来, 聚类 F 1= ×100% ( 2 )

A 0

( 表示该缺陷的序号)。如

为一个缺陷, 记为 D q q

A 0-A 2

F 2= ×100% ( 3 )

为工件中的第5个缺陷。

图6所示, D 5

A 0

( 4 )遍历一个缺陷中的所有缺陷点, 确定该缺 的缺

式中: A 0 为理论焊接面积; A 1 为尺寸大于T 0

为小于缺

陷面积之和; A 2 为所有缺陷面积之和; F 1

陷所在的矩形区域。根据设定的缺陷面积阈值S 0

创建一个 M×M 图元的缺陷模板, 如图7所示。模 陷面积阈值的其他区域面积占比; F 2 为非缺陷区域

2

2

2023年 第45卷 第11期

无损检测