Page 41 - 无损检测2023年第九期

P. 41

申 巍, 等:

基于红外成像的缺陷复合绝缘子温升特性分析

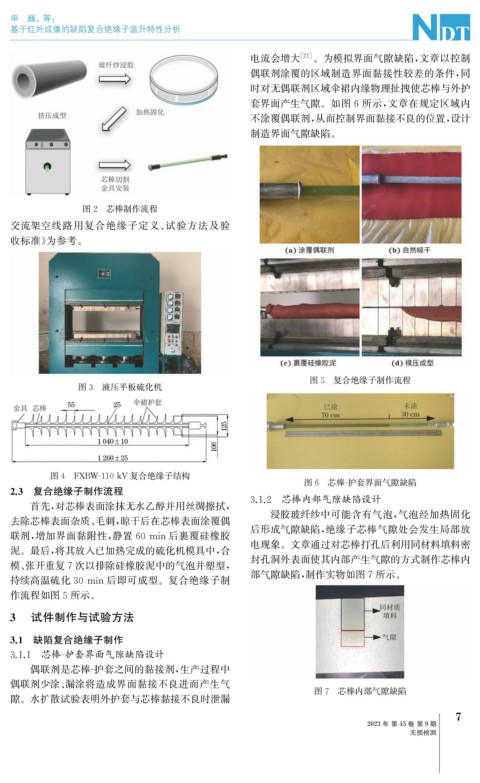

电流会增大 [ 21 ] 。为模拟界面气隙缺陷, 文章以控制

偶联剂涂覆的区域制造界面黏接性较差的条件, 同

时对无偶联剂区域伞裙内缘物理扯拽使芯棒与外护

套界面产生气隙。如图6所示, 文章在规定区域内

不涂覆偶联剂, 从而控制界面黏接不良的位置, 设计

制造界面气隙缺陷。

图2 芯棒制作流程

交流架空线路用复合绝缘子定义、 试验方法及验

收标准》 为参考。

图5 复合绝缘子制作流程

图3 液压平板硫化机

图4 FXBW-110kV 复合绝缘子结构

图6 芯棒 - 护套界面气隙缺陷

2.3 复合绝缘子制作流程

3.1.2 芯棒内部气隙缺陷设计

首先, 对芯棒表面涂抹无水乙醇并用丝绸擦拭, 浸胶玻纤纱中可能含有气泡, 气泡经加热固化

去除芯棒表面杂质、 毛刺, 晾干后在芯棒表面涂覆偶

后形成气隙缺陷, 绝缘子芯棒气隙处会发生局部放

联剂, 增加界面黏附性, 静置60min后裹覆硅橡胶

电现象。文章通过对芯棒打孔后利用同材料填料密

泥。最后, 将其放入已加热完成的硫化机模具中, 合

封孔洞外表面使其内部产生气隙的方式制作芯棒内

模、 张开重复7次以排除硅橡胶泥中的气泡并塑型,

持续高温硫化30min后即可成型。复合绝缘子制 部气隙缺陷, 制作实物如图7所示。

作流程如图5所示。

3 试件制作与试验方法

3.1 缺陷复合绝缘子制作

3.1.1 芯棒 - 护套界面气隙缺陷设计

偶联剂是芯棒 - 护套之间的黏接剂, 生产过程中

偶联剂少涂、 漏涂将造成界面黏接不良进而产生气

图7 芯棒内部气隙缺陷

隙。水扩散试验表明外护套与芯棒黏接不良时泄漏

7

2023年 第45卷 第9期

无损检测