Page 40 - 无损检测2023年第九期

P. 40

申 巍, 等:

基于红外成像的缺陷复合绝缘子温升特性分析

着等, 其会引发绝缘子内部出现局部放电, 加速芯棒 1.2 芯棒内部气隙缺陷

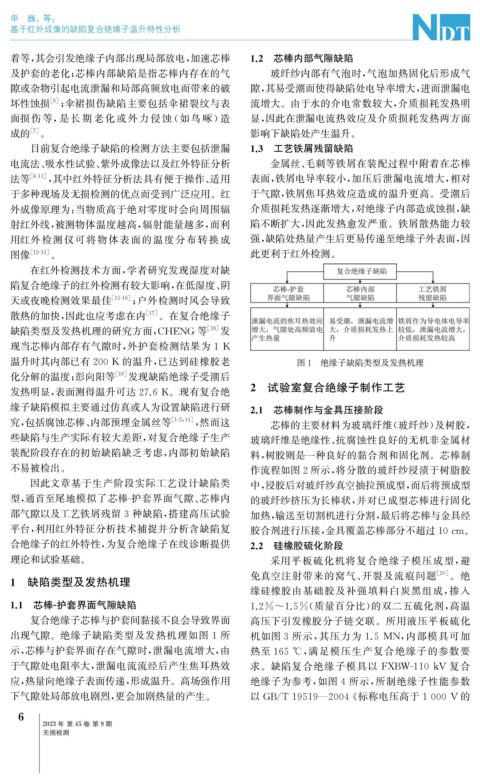

及护套的老化; 芯棒内部缺陷是指芯棒内存在的气 玻纤纱内部有气泡时, 气泡加热固化后形成气

隙或杂物引起电流泄漏和局部高频放电而带来的破 隙, 其易受潮而使得缺陷处电导率增大, 进而泄漏电

坏性蚀损 [ 6 ] ; 伞裙损伤缺陷主要包括伞裙裂纹与表 流增大。由于水的介电常数较大, 介质损耗发热明

面损伤 等, 是 长 期 老 化 或 外 力 侵 蚀 ( 如 鸟 啄) 造 显, 因此在泄漏电流热效应及介质损耗发热两方面

成的 [ 7 ] 。 影响下缺陷处产生温升。

目前复合绝缘子缺陷的检测方法主要包括泄漏 1.3 工艺铁屑残留缺陷

电流法、 吸水性试验、 紫外成像法以及红外特征分析 金属丝、 毛刺等铁屑在装配过程中附着在芯棒

法等 [ 8-11 ] , 其中红外特征分析法具有便于操作、 适用 表面, 铁屑电导率较小, 加压后泄漏电流增大, 相对

于多种现场及无损检测的优点而受到广泛应用。红 于气隙, 铁屑焦耳热效应造成的温升更高。受潮后

外成像原理为: 当物质高于绝对零度时会向周围辐 介质损耗发热逐渐增大, 对绝缘子内部造成蚀损, 缺

射红外线, 被测物体温度越高, 辐射能量越多, 而利 陷不断扩大, 因此发热愈发严重。铁屑散热能力较

用红外检测仪可将物体表面的温度分布转换成 强, 缺陷处热量产生后更易传递至绝缘子外表面, 因

图像 [ 12-13 ] 。 此更利于红外检测。

在红外检测技术方面, 学者研究发现湿度对缺

陷复合绝缘子的红外检测有较大影响, 在低湿度、 阴

天或夜晚检测效果最佳 [ 15-16 ] ; 户外检测时风会导致

散热的加快, 因此也应考虑在内 [ 17 ] 。在复合绝缘子

缺陷类型及发热机理的研究方面, CHENG 等 [ 18 ] 发

现当芯棒内部存有气隙时, 外护套检测结果为 1K

温升时其内部已有200K 的温升, 已达到硅橡胶老 图1 绝缘子缺陷类型及发热机理

化分解的温度; 彭向阳等 [ 19 ] 发现缺陷绝缘子受潮后

发热明显, 表面测得温升可达27.6K 。现有复合绝 2 试验室复合绝缘子制作工艺

缘子缺陷模拟主要通过仿真或人为设置缺陷进行研 2.1 芯棒制作与金具压接阶段

究, 包括腐蚀芯棒、 内部预埋金属丝等 [ 1-2 , 14 ] , 然而这

芯棒的主要材料为玻璃纤维( 玻纤纱) 及树胶,

些缺陷与生产实际有较大差距, 对复合绝缘子生产 玻璃纤维是绝缘性、 抗腐蚀性良好的无机非金属材

装配阶段存在的初始缺陷缺乏考虑, 内部初始缺陷 料, 树胶则是一种良好的黏合剂和固化剂。芯棒制

不易被检出。 作流程如图2所示, 将分散的玻纤纱浸渍于树脂胶

因此文章基于生产阶段实际工艺设计缺陷类 中, 浸胶后对玻纤纱真空抽拉预成型, 而后将预成型

型, 通首至尾地模拟了芯棒 - 护套界面气隙、 芯棒内 的玻纤纱挤压为长棒状, 并对已成型芯棒进行固化

部气隙以及工艺铁屑残留3种缺陷, 搭建高压试验 加热, 输送至切割机进行分割, 最后将芯棒与金具经

平台, 利用红外特征分析技术捕捉并分析含缺陷复 胶合剂进行压接, 金具覆盖芯棒部分不超过10cm 。

合绝缘子的红外特性, 为复合绝缘子在线诊断提供 2.2 硅橡胶硫化阶段

理论和试验基础。 采用平板硫化机将复合绝缘子模压成型, 避

免真空注射带来的窝气、 开裂及流痕问题 [ 20 ] 。绝

1 缺陷类型及发热机理

缘硅橡胶由基础胶及补强填料白炭黑组成, 掺入

1.1 芯棒 - 护套界面气隙缺陷 1.2%~1.5% ( 质量百分比) 的双二五硫化剂, 高温

复合绝缘子芯棒与护套间黏接不良会导致界面 高压下引发橡胶分子链交联。所用液压平板硫化

出现气隙。绝缘子缺陷类型及发热机理如图 1 所 机如图3 所示, 其压力为 1.5 MN , 内部模具可加

示, 芯棒与护套界面存在气隙时, 泄漏电流增大, 由 热至165℃ , 满足模压生产复合绝缘子的参数要

于气隙处电阻率大, 泄漏电流流经后产生焦耳热效 求。缺陷复合绝缘子模具以 FXBW-110kV 复合

应, 热量向绝缘子表面传递, 形成温升。高场强作用 绝缘子为参考, 如图 4 所示, 所制绝缘子性能参数

下气隙处局部放电剧烈, 更会加剧热量的产生。 以 GB / T19519 — 2004 《 标称电压高于1000V 的

6

2023年 第45卷 第9期

无损检测