Page 42 - 无损检测2023年第三期

P. 42

韩 芳, 等:

基于压电阻抗法的带裂缝木梁损伤检测

图3 现场试验装置外观

次, 取平均值以减少测量误差。此外, 为降低试验环

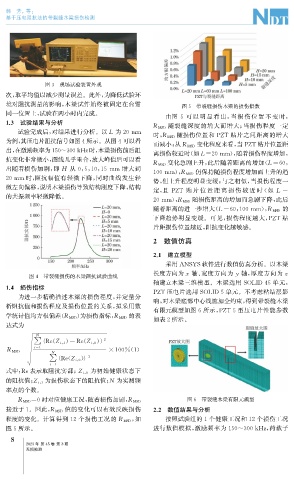

境对阻抗测量的影响, 木梁试件始终被固定在台钳 图5 带裂缝损伤木梁的损伤指数

同一位置上, 试验在两小时内完成。

由图 5 可以明显看出, 当 损 伤 位 置 不 变 时,

1.3 试验结果与分析 随裂缝深度的增大而增大; 当损伤程度一定

R MSD

试验完成后, 对结果进行分析。以L 为20mm 随损伤位置和 PZT 贴片之间距离的增大

时, R MSD

为例, 其压电片阻抗信号如图4所示。从图4可以看

而减小; 从R MSD 变化程度来看, 当 PZT 贴片位置距

出, 在激励频率为150~300kHz 时, 木梁损伤前后阻

离损伤较近时( 如L=20mm ), 随着损伤程度增加,

抗变化非常微小, 图线几乎重合, 放大峰值后可以看

变化急剧上升, 此后随着距离的增加( L=60 ,

R MSD

出随着损伤加剧, 即 H 从 0 , 5 , 10 , 15mm 增大到

100mm ), R MSD 仍保持随损伤程度增加而上升的趋

20mm 时, 阻抗幅值有轻微下降, 同时曲线发生轻 势, 但上升程度明显变缓; 与之相似, 当损伤程度一

微左向偏移, 说明木梁损伤导致结构刚度下降, 结构

定, 且 PZT 贴 片 位 置 距 离 损 伤 较 近 时 ( 如 L =

的共振频率轻微降低。 随损伤距离的增加而急剧下降, 此后

20mm ), R MSD

的

随着距离的进一步增大( L=60 , 100mm ), R MSD

下降趋势明显变缓。可见, 损伤程度越大, PZT 贴

片距损伤位置越近, 阻抗变化越敏感。

2 数值仿真

2.1 建立模型

采用 ANSYS软件进行数值仿真分析。以木梁

长度方向为x 轴、 宽度方向为 轴, 厚度方向为z

图4 带裂缝损伤的木梁阻抗试验曲线 y

轴建立木梁三维模型。木梁选用 SOLID45 单元,

1.4 损伤指标 PZT 压电片选用 SOLID5单元。不考虑粘结层影

为进一步精确描述木梁的损伤程度, 并定量分

响, 对木梁底部中心线施加全约束, 得到带裂缝木梁

析阻抗值和损伤程度及损伤位置的关系, 拟采用数

有限元模型如图6所示, PZT-5型压电片性能参数

的表

学统计值均方根偏差( R MSD ) 为损伤指标, R MSD

如表2所示。

达式为

N

)

)

∑ Re ( Z i , 1 -Re ( Z i , 0 2

i = 1

R MSD= N ×100% ( 1 )

)

∑ Re ( Z i , 0 2

i = 1

为初始健康状态下

式中: Re表示取阻抗实部; Z i , 0

为损伤状态下的阻抗值; N 为实测频

的阻抗值; Z i , 1

率点的个数。

图6 带裂缝木梁有限元模型

R MSD=0时对应健康工况, 随着损伤加剧, R MSD

值的变化可以有效反映损伤

接近于1 。因此, R MSD 2.2 数值结果与分析

, 如 按照试验组的1个健康工况和12个损伤工况

程度的变化。计算得到 12 个损伤工况的 R MSD

图5所示。 进行数值模拟, 激励频率为150~300kHz , 荷载子

8

2023年 第45卷 第3期

无损检测