Page 46 - 无损检测2023年第三期

P. 46

邱 巧, 等:

基于 ECPT 的拉应力对铁磁材料缺陷量化影响的仿真分析

备表面或者内部极易出现腐蚀孔洞、 凹槽和疲劳

裂纹。一旦承压设备因为孔洞、 裂纹等缺陷发生 1 应力下 ECPT缺陷检测理论

泄漏, 将可能引起爆炸、 火灾和大型环境污染等事 1.1 ECPT缺陷检测原理

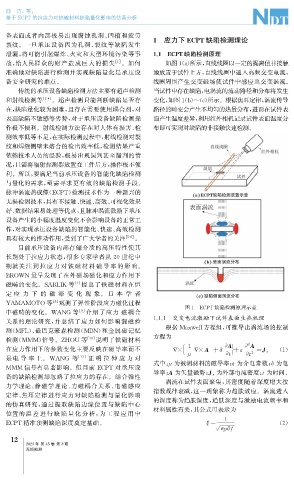

故, 给人民群众的财产造成巨大的损失 [ 1 ] 。如何 如图1 ( a ) 所示, 直线线圈以一定的提离值非接触

准确地对缺陷进行检测并实现缺陷量化是承压设 地放置于试件上方, 直线线圈中通入高频交变电流,

备安全研究的难点。 线圈周围产生交变磁场使试件中感应出交变涡流。

传统的承压设备缺陷检测方法主要有超声检测 当试件中存在缺陷, 电涡流的流动路径和分布将发生

和射线检测等 [ 2-4 ] 。超声检测只能判断缺陷是否存 变化, 如图1 ( b ) ~ ( c ) 所示。根据焦耳定律, 涡流传导

在, 缺陷量化较为困难, 且存在需要使用耦合剂, 对 路径的畸变会产生不均匀的热量分布, 进而在试件表

表面缺陷不敏感等劣势, 对于承压设备缺陷检测操 面产生温度差异, 利用红外相机记录试件表面温度分

作极不便利。射线检测方法存在对人体有损害、 检 布即可实现对缺陷的非接触快速检测。

测效率低等不足, 在实际检测过程中, 射线检测对裂

纹和焊缝侧壁未熔合的检出效率低, 检测结果严重

依赖技术人员的经验, 极易出现误判甚至漏判的情

况, 且需将辐射探测器放置在工件后方, 操作极不便

利。所以, 要满足当前承压设备的智能化缺陷检测

与量化的需求, 亟需寻求更有效的缺陷检测手段。

脉冲涡流热成像( ECPT ) 检测技术作为一种新兴的

无损检测技术, 具有不接触、 快速、 高效、 可视化效果

好、 数据结果易处理等优点, 且脉冲涡流激励下承压

设备产生的小幅度温度变化不会影响设备的正常工

作, 对实现承压设备缺陷的智能化、 快速、 高效检测

具有较大的推动作用, 受到了广大学者的关注 [ 5-6 ] 。

目前承压设备内部存储介质的高压特性使其

长期处于拉应力状态, 很多专家学者从 20 世纪中

期就关 注 到 拉 应 力 对 铁 磁 材 料 磁 导 率 的 影 响。

BROWN 最早发现了在外磁场磁化和应力作用下

磁畴的变化。 SABLIK 等 [ 7 ] 提出了铁磁材料在恒

定 应 力 下 的 磁 滞 变 化 现 象。 日 本 学 者

YAMAMOTO 等 [ 8 ] 观测了弹性阶段应力磁化过程

图1 ECPT 缺陷检测原理示意

中磁畴的变化。 WANG 等 [ 9 ] 介绍了应力 - 磁耦合

1.1.1 交变电流激励下试件表面生热机理

关系的理论研究, 并总结了应力如何影响漏磁检

根据 Maxwell 方程组, 可推导出涡流场的控制

测( MFL )、 磁巴克豪森检测( MBN ) 和金属磁记忆

方程为

检测( MMM ) 信号。 ZHOU 等 [ 10 ] 说明了铁磁材料

2

1

在应力作用下的参数变化主要反映在磁导率而不 կ × ∂A + ε ∂A ( 1 )

կ ×A + δ

2 = J s

是 电 导 率 上。 WANG 等 [ 11 ] 证 明 拉 伸 应 力 对 μ ∂t ∂t

式中: 为被测材料的磁导率; ε 为介电常数; δ 为电

MMM 信号有显著影响。但目前 ECPT 对承压设 μ

为外部电流密度; t 为时间。

备的缺陷检测却忽略了拉应力的存在。结合弹性

导率; A 为矢量磁势; J s

涡流在试件表面聚集, 其密度随着深度增大按

力学理论、 静磁学理论、 力磁耦合关系、 电磁感应

指数规律衰减, 这一现象称为趋肤效应。涡流透入

定律、 焦耳定律进行应力对缺陷检测与量化影响

的深度称为趋肤深度, 趋肤深度与激励电流频率和

的仿真研究, 通过提取缺陷边缘位置与缺陷中心

材料属性有关, 其公式可表示为

位置的 温 差 进 行 缺 陷 量 化 分 析, 为 工 程 应 用 中

1

ECPT 精准预测缺陷深度奠定基础。 ξ= ( 2 )

π μ δ f

2

1

2023年 第45卷 第3期

无损检测