Page 37 - 无损检测2023年第三期

P. 37

程世扬, 等:

基于超声红外热成像技术的涡轮叶片裂纹检测

的局部轮廓, 涂覆层为镍铬铝钇材料( 采用等离子喷 3.1 涡轮叶片喷涂前检测

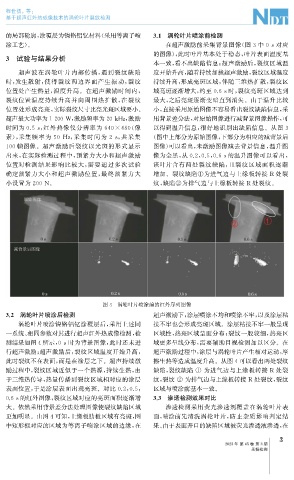

涂工艺)。 在超声激励前采集背景图像( 图 3 中 0s对应

的图像), 此时叶片基本处于稳态, 叶片表面温度基

3 试验与结果分析

本一致, 看不出缺陷信息; 超声激励后, 裂纹区域温

超声波在涡轮叶片内部传播, 遇到裂纹缺陷 度开始升高, 随着持续加载超声激励, 裂纹区域温度

时, 发生散射, 使得裂纹两边界面产生振动, 裂纹 持续升高, 形成亮斑区域, 伴随三维热扩散, 裂纹区

位置处产生热量, 温度升高。在超声激励时间内, 域亮斑逐渐增大, 约至0.6s时, 裂纹亮斑区域达到

裂纹位置温度持续升高并向周围热扩散, 在裂纹 最大, 之后亮斑逐渐变暗直到消失。由于温升比较

位置处形成亮斑, 实际裂纹尺寸比亮光斑区域要小。 小, 直接采用原始图像不容易看出裂纹缺陷信息, 采

超声最大功率为1200W , 激励频率为20kHz , 激励 用背景差分法, 对原始图像进行减背景图像操作, 可

时间为0.5s , 红外热像仪分辨率为 640×480 ( 像 以得到温升信息, 很好地识别出缺陷信息。从图 3

素), 采集频率为 50 Hz , 采集时间为 2s , 共采集 ( 图中上部分为原始图像, 下部分为相应的减背景后

100帧图像。超声激励后裂纹以光斑的形式显示 图像) 可以看出, 未激励图像减去背景信息, 温升图

出来, 在实际检测过程中, 预紧力大小和超声激励 像为全黑, 从0.2 , 0.5 , 0.6s的温升图像可以看出,

位置对检测结果影响比较大, 需要通过多次试验 该叶片含有两处裂纹缺陷, 且裂纹区域面积逐渐

确定预紧力大小和超声激励位置, 最终预紧力大 增加。裂纹缺陷①为进气边与上缘板转接 R 处裂

小设置为200N 。 纹, 缺陷②为排气边与上缘板转接 R 处裂纹。

图3 涡轮叶片喷涂前的红外序列图像

3.2 涡轮叶片喷涂后检测 超声激励下, 涂层喷涂不均和喷涂不牢, 以及涂层粘

涡轮叶片喷涂镍铬铝钇涂覆层后, 采用上述同 接不牢也会形成亮斑区域。涂层粘接不牢一般呈现

一系统、 相同参数对其进行超声红外热成像检测, 检 区域性, 热斑区域呈面分布; 裂纹一般较细, 热斑区

测结果如图4所示, 0s时为背景图像, 此时还未进 域更多呈线分布, 需要辅助目视检测加以区分。在

行超声激励; 超声激励后, 裂纹区域温度开始升高, 超声激励过程中, 涂层与涡轮叶片产生相对运动, 摩

此时裂纹不在表面, 而是在涂层之下。超声持续激 擦生热等造成温度升高。从图4可以看出两处裂纹

励过程中, 裂纹区域近似于一个热源, 持续生热, 由 缺陷, 裂纹缺陷 ① 为进气边与上缘板转接 R 处裂

于三维热传导, 热量传播到裂纹区域相对应的涂层 纹, 裂纹 ② 为排气边与上缘板转接 R 处裂纹, 裂纹

表面位置, 于是涂层表面出现亮斑。对比 0.2 , 0.5 , 区域与喷涂前基本一致。

0.6s的红外图像, 裂纹区域对应的亮斑面积逐渐增 3.3 渗透检测效果对比

大。依然采用背景差分法处理图像使裂纹缺陷区域 渗透检测采用荧光渗透剂覆盖在涡轮叶片表

更加明显。由图4可知, 上缘板肋板区域有亮斑, 图 面, 喷涂前先清洗涡轮叶片, 防止杂质影响判定结

中矩形框对应的区域为等离子喷涂区域的边缘, 在 果。 由于表面开口的缺陷区域被荧光渗透液渗透, 在

3

2023年 第45卷 第3期

无损检测