Page 124 - 无损检测2023年第三期

P. 124

李玉坤, 等:

基于超声检测的变形管道维抢修评价方法

1.1 试件的室内标定 ( 3 )管壁声时与温度测量。在打磨区域, 通过

超声装置可快速准确测量超声波在两个探头 装置测量管壁中超声 LCR 波的传播时间和管壁表

( 间距为35mm ) 之间的飞行时间, 再计算出测量部 面的温度。

位的平均工作应力。在工程现场测试前需要对应力 ( 4 )温度补偿修正。利用研究得到的温度补偿

系数进行室内标定, 标定试件厚度为6mm , 其结构 关系式, 对现场测量得到的超声数据进行补偿修正。

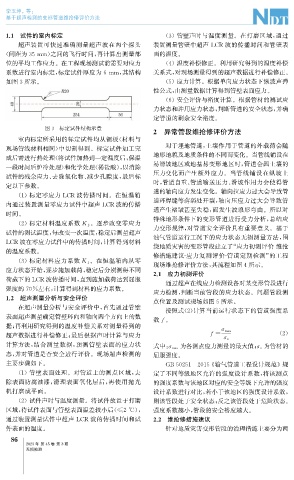

如图3所示。 ( 5 )应力计算。根据单向应力状态下纵波声弹

性公式, 由测量数据计算得到管壁表面应力。

( 6 )安全评价与裕度计算。根据管材的测试应

力状态和许用应力状态, 判断管道的安全状态, 并确

定管道的剩余安全裕度。

图3 标定试件结构示意

2 异常管段维抢修评价方法

室内标定所采用的标定试件均从钢板( 材料与

现场管线材料相同) 中切割得到。标定试件加工完 对于埋地管道, 土壤作用于管道的外载荷会随

地形地貌及地质条件的不同而变化。当管线铺设在

成后需进行热处理( 将试件加热到一定温度后, 保温

易滑坡地区或地基易变形地区时, 管道会因土壤的

一段时间后炉冷处理) 和化学处理( 稀盐酸), 以消除

压力变化而产生额外应力。当管线铺设在纵坡上

试件的残余应力、 去除氧化物、 减少孔隙度, 最后标

时, 管道自重、 管道输送压力、 滑坡作用力会使得管

定以下参数。

道的轴向应力发生变化。轴向拉应力过大会导致管

( 1 )标定零应力 LCR 波传播时间。在恒温箱

道环焊缝等薄弱处开裂, 轴向压应力过大会导致管

内通过装置测量零应力试件中超声 LCR 波的传播

道产生褶皱甚至失稳, 而发生波浪形弯曲。所以对

时间。

特殊地形条件下的变形管道进行受力分析, 总结应

。逐步改变零应力

( 2 )标定材料温度系数 K 2

力变形规律, 对管道安全评价具有重要意义。基于

试件的测试温度, 每改变一次温度, 稳定后测量超声

油气管道运行工况下的应力状态无损测量方法, 围

LCR 波在零应力试件中的传播时间, 计算得到材料

绕地质灾害的变形管段建立了“ 应力初测评价 - 维抢

的温度系数。

修措施建议 - 应力复测评价 - 管道定期检测” 的工程

。在恒温箱内从零

( 3 )标定材料应力系数 K 1

现场维抢修评价方法, 其流程如图4所示。

应力状态开始, 逐步施加载荷, 稳定后分别测得不同

2.1 应力初测评价

荷载下的 LCR 波传播时间, 直到施加载荷达到屈服

通过超声在线应力检测设备对某变形管段进行

强度的70%左右, 计算得到材料的应力系数。

应力检测, 判断当前管段的应力状态。问题管段测

1.2 超声测量分析与安全评价

点位置及测试现场如图5所示。

在超声测量分析与安全评价中, 首先通过管壁 按照式( 2 ) 计算当前运行状态下的管道强度系

表面超声测量确定管壁环向和轴向两个方向上的数

数 。

f

据; 再利用研究得到的温度补偿关系对测量得到的

σ max

超声数据进行补偿修正; 最后根据声时计算与应力 f= ( 2 )

σ s

计算方法, 结合测量数据, 预测管壁表面的应力状 为管材的

式中: σ max 为各测点应力测量的最大值; σ s

态, 并对管道是否安全进行评价。现场超声检测的 屈服强度。

主要步骤如下。 GB50251-2015 《 输气管道工程设计规范》规

( 1 )管壁表面处理。对管道上的测点区域, 去 定了不同等级地区允许的强度设计系数, 将该测点

除表面防腐油漆, 清理表面氧化层后, 再使用抛光 的强度系数与该地区对应的安全等级下允许的强度

机打磨成平面。 设计系数进行对比, 若小于该地区的强度设计系数,

( 2 )试件声时与温度测量。将试件放置于打磨 则该管段处于安全状态; 反之该管段处于危险状态。

区域, 待试件表面与管壁表面温差较小后( ≤2℃ ), 强度系数越小, 管段的安全裕度越大。

通过装置测量试件中超声 LCR 波的传播时间和试 2.2 维抢修措施建议

件表面的温度。 针对地质灾害变形管段的治理措施主要分为两

6

8

2023年 第45卷 第3期

无损检测