Page 65 - 无损检测2023年第一期

P. 65

尹 璐, 等:

某型车用齿轮电子束焊缝相控阵超声自动化检测系统的设计

图3 自聚焦线阵探头晶片阵列形式

对应的有效激活孔径很小, 声波能量较弱, 且随着角

度的增大, 横波能量逐渐转化为表面波, 不宜使用。

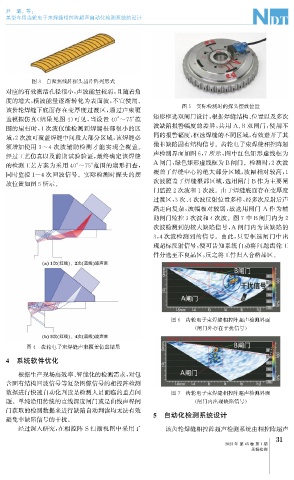

图5 实际检测时的探头摆放位置

该齿轮焊缝下底面存在变厚度过渡区, 通过声束覆

矩形框选双闸门设计, 根据焊缝结构、 位置以及多次

盖模拟仿真( 结果见图 4 ) 可见, 当设置 40°~75° 范

波缺陷报警幅度的差异, 共用 A 、 B 双闸门, 使用不

围的扇扫时, 1 次波仅能检测到焊缝根部很小的区

域, 2次波可覆盖焊缝中间段大部分区域, 该焊缝必 同的报警幅度, 框选焊缝的不同区域, 有效避开了其

他非缺陷固有结构信号。齿轮电子束焊缝相控阵超

须增加使用 3~4 次波辅助检测才能实现全覆盖。

声检测界面如图6 , 7所示, 图中红色矩形虚线框为

经过工艺仿真以及前期试验验证, 最终确定该焊缝

A 闸门, 绿色矩形虚线框为 B闸门。检测时, 2次波

的检测工艺方案为采用40°~75° 范围的扇形扫查,

同时监控1~4次回波信号。实际检测时探头的摆 覆盖了焊缝中心的绝大部分区域, 波幅相对较高, 1

次波覆盖了焊缝根部区域, 选用闸门 B 作为主要闸

放位置如图5所示。

门监控2次波和1次波。由于焊缝底面存在变厚度

过渡区, 3次、 4次波反射位置多样, 经多次反射后声

路走向复杂, 波幅相对较弱, 故选用闸门 A 作为辅

助闸门监控3次波和4次波。图7 中 B闸门内为2

次波检测到的较大缺陷信号, A 闸门内为该缺陷的

3 , 4次波检测到的信号。由此, 只要框选闸门中出

现超标反射信号, 便可告知系统自动将问题齿轮工

件分选至不良品区, 反之将工件归入合格品区。

图6 齿轮电子束焊缝相控阵超声检测界面

( 闸门外存在干扰信号)

图4 齿轮电子束焊缝声束覆盖仿真结果

4 系统软件优化

根据生产现场高效率、 智能化的检测需求, 对包

含固有结构回波信号等复杂图像信号的相控阵检测

数据进行快速自动化判读是检测人员面临的重点问 图7 齿轮电子束焊缝相控阵超声检测界面

题。单纯沿用传统的直线深度闸门或是曲线声程闸 ( 闸门内出现缺陷信号)

门获取的检测数据来进行缺陷自动判读均无法有效

5 自动化检测系统设计

避免非缺陷信号的干扰。

经过深入研究, 在相控阵 S扫描视图中采用了 该齿轮焊缝相控阵超声检测系统由相控阵超声

1

3

2023年 第45卷 第1期

无损检测