Page 77 - 无损检测2022年第十一期

P. 77

范祥祥, 等:

基于阵列重叠成像技术的车轴超声检测系统

图 9 检测系统软件主界面

图 8 多通道超声检测模块原理框架

此基础上增益 3~6dB , 作为基准检测灵敏度。校

块进行参数设置等操作。

准完成后, 再将扫查装置放到待检车轴进行检测。

4.2 检测系统终端软件

以轴端检测为例, 加工缺陷基本信息为: ① 防

检测系统终端软件设计上采用了多线程技术,

尘板座和轮座内外侧等 3 处, 每处圆周面 0° 和 180°

将超声采集、 超声数据成像、 A 扫描图像显示分布在

方位上加工了 2 个刻槽, 共 6 个刻槽; ② 防尘板座

独立的线程中, 相互不干扰, 时间片分配效率得到提

处的刻槽周向长为 10 mm , 深度为 2 mm , 宽度为

高。在图像显示方面采用双缓冲技术, 对内存进行

0.2mm ; ③ 轮 座 内 外 侧 的 刻 槽 尺 寸 周 向 长 为

直接操作。这些技术使软件运行更为流畅, 成像效

5mm , 深度为 2mm , 宽度为 0.2mm 。

果更好。

车轴轴端多通道超声检测现场如图 10 所示, 在

根据检测要求, 检测系统软件检测界面包含检

轴端面和轴端圆周面刷上机油耦合剂, 将轴端扫查

测车轴的各项资料( 车轴型号、 轴号、 制造时间、 制造 装置放置其上; 在终端软件操作界面上, 选择好相应

单位、 首次组装时间、 组装单位等), 便于使用单位对 的扫查设置; 装置扫查一周, 完成轴端各部位的检

所检车轴进行使用跟踪。同时为更好地适应轴端和

测。轴端有无缺陷的检测结果如图 11 , 12 所示。

轴身扫查 架 的 使 用, 增 加 “ 轴 端 - 左”、“ 轴 端 - 右” 和

“ 轴身” 一键切换功能, 方便用户检测不同部位时进

行快捷切换。此外, 软件还包含“ 工艺文件” 保存和

调用功能, 便于用户对不同型号车轴各项参数的保

存和调用。

检测软件实时采集超声检测信号, 以 A 扫描和

B 扫描成像方式显示检测结果, 并对车轴缺陷当量

进行颜色编码, 检测结果直观。

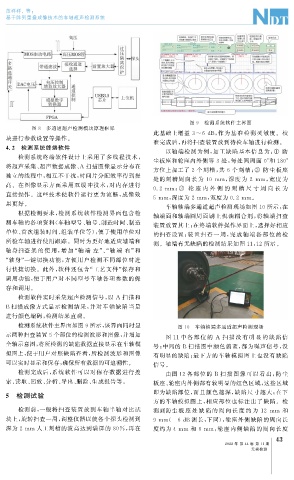

检测系统软件主界面如图9所示, 该界面同时显 图 10 车轴轴端多通道超声检测现场

示两种扫查装置5个部位的检测波形和图像, 并增加 图 11 中各 部 位 的 A 扫 描 没 有 明 显 的 缺 陷 信

全轴示意图, 将所检测的缺陷数据直接显示在车轴模 号; 中间的 B 扫描图中颜色偏蓝, 都为噪声信号, 没

拟图上, 便于用户对照缺陷查看, 所检测波形和图像 有明显的缺陷; 最下方的车轴模拟图上也没有缺陷

可以实时显示和保存, 确保所有数据的可追溯性。 信号。

检测完成后, 系统软件可以对保存数据进行搜 由图 12 各部位的 B 扫描图像可以看出, 防尘

索、 读取、 回放、 分析、 导出、 删除、 生成报告等。 板座、 轮座内外侧都有较明显的红色区域, 这些区域

即为缺陷部位, 而且颜色越深, 缺陷尺寸越大; 在下

5 检测试验

方的车轴模拟图上, 相应部位也标注出了缺陷。检

检测前, 一般将扫查装置放到车轴半轴对比试 测到防尘 板 座 处 缺 陷 的 周 向 长 度 约 为 12 mm 和

块上, 旋转扫查一周, 调整仪器以使各个探头检测到 9mm ( -6dB 测长, 下同), 轮座外侧缺陷的周向长

深为 2mm 人工刻槽的波高达到满屏的 80% , 再在 度约为 4mm 和 6mm , 轮座内侧缺陷的周向长度

3

4

2022 年 第 44 卷 第 11 期

无损检测