Page 39 - 无损检测2022年第七期

P. 39

廖泽彬,等:

发动机叶片榫槽仿形涡流传感器的设计

小值均位于内线圈与纵向缺陷的重合位置, 说明此

3 结语

时纵向缺陷对涡流的阻碍作用达到最大; 纵向缺陷

深度对 电 压 幅 值 的 影 响 大 于 宽 度 对 电 压 幅 值 的 在激励电流频率为 500kHz , 外线圈激励模式

影响。 下, 同心方形线圈传感器可检测纵向缺陷模型中长

在同样模式下对圆形缺陷榫槽模型进行仿真试 为 1.0mm , 宽为 0.2mm 或 0.1mm , 深为 0.5 mm

验, 圆形缺陷榫槽模型的涡流仿真检测结果如图 10 或 1.0mm 的 4 种纵向缺陷, 可以根据感应线圈所

所示。 接收的相位信息与实部电压信息对缺陷进行定位与

定量; 在对半径为 0.1mm 或 0.05mm , 深为 0.5mm

或1.0mm 的 圆 形 缺 陷 进 行 检 测 时, 除 去 半 径 为

0.05mm , 深为0.5mm 的圆形缺陷无法检出外, 其余

尺寸缺陷均可检测出, 也可以根据感应线圈所接收的

相位信息与实部电压信息对缺陷进行定位与定量。

参考文献:

[ 1 ] 王庆胜 . 航空发动机涡轮叶片缺陷检测中的关键技术

研究[ D ] . 西安: 西北工业大学, 2005.

[ 2 ] 刘滨春 . 涡轮盘榫槽槽底裂纹损伤分析[ J ] . 工程与试

验, 2008 , 48 ( 4 ): 27-29 , 40.

[ 3 ] 郑杨 . 发动机榫头榫槽接触应力的有限元分析[ J ] . 现

代工业经济和信息化, 2017 , 7 ( 15 ): 17-18.

[ 4 ] 陈希, 王俊昌, 胡春玲 . 航空发动机叶片榫头榫槽连接

结构微动疲劳研究[ J ] . 科技风, 2018 ( 22 ): 144-145.

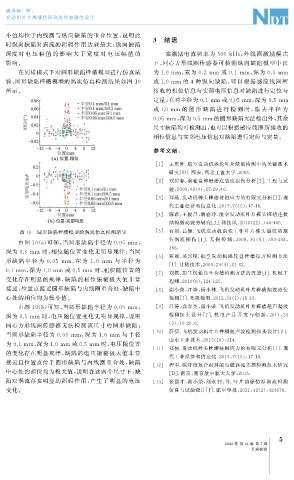

图 10 圆形缺陷榫槽模型的涡流仿真检测结果 [ 5 ] 石剑, 吕健 . 飞机发动机涡轮工作叶片榫头裂纹的原

位涡流 探 伤 [ J ] . 无 损 检 测, 2008 , 30 ( 6 ): 383-384 ,

由图 10 ( a ) 可知, 当圆形缺陷半径为 0.05mm ,

深为 0.5mm 时, 相位随位置变化无明显规律; 当圆 386.

[ 6 ] 张丽, 吴兴锁 . 航空发动机涡轮盘榫槽拉刀检测方法

形缺陷 半 径 为 0.05 mm , 深 为 1.0 mm 与 半 径 为

[ J ] . 计测技术, 2009 , 29 ( 4 ): 31-32.

0.1mm , 深为 1.0mm 或 0.5mm 时, 相位随位置的 [ 7 ] 刘铁 . 压气机轮盘叶片槽检测方法的改进[ J ] . 机械工

变化存在明显的规律, 缺陷的相位振幅极大值非常

程师, 2010 ( 6 ): 124-125.

接近, 位置点接近圆形缺陷与内线圈重合处, 缺陷中 [ 8 ] 谢小荣, 江涛, 杨小林 . 飞机发动机叶片榫槽爬波原位

心处的相位均为极小值。 检测[ J ] . 无损检测, 2012 , 34 ( 1 ): 31-33.

由图 10 ( b ) 可知, 当圆形缺陷半径为 0.05mm , [ 9 ] 江涛, 龚春英, 谢小荣 . 飞机发动机叶片榫槽超声爬波

深为 0.5mm 时, 电压随位置变化无明显规律, 说明 检测探 头 设 计 [ J ] . 机 电 产 品 开 发 与 创 新, 2011 , 24

同心方形线圈传感器无法检测该尺寸的圆形缺陷; ( 3 ): 19-20 , 6.

[ 10 ] 薛倩 . 飞机发动机叶片榫槽超声波检测探头设计[ J ] .

当圆形缺陷半径为 0.05 mm , 深为 1.0 mm 与半径

山东工业技术, 2015 ( 18 ): 214.

为 0.1mm , 深为1.0mm 或0.5mm 时, 电压随位置

[ 11 ] 郑杨 . 发动机榫头榫槽接触应力的有限元分析[ J ] . 现

的变化存在明显规律, 缺陷的电压振幅极大值非常

代工业经济和信息化, 2017 , 7 ( 15 ): 17-18.

接近且位置点位于圆形缺陷与内线圈重合处, 缺陷

[ 12 ] 程军 . 碳纤维复合材料的电磁涡流无损检测技术研究

中心处的相位均为极大值, 说明在这两个尺寸下, 缺

[ D ] . 南京: 南京航空航天大学, 2015.

陷对涡流存在明显的阻碍作用, 产生了明显的电压 [ 13 ] 张国才, 谢小荣, 刘永钊, 等 . 叶片前缘仿形涡 流 检 测

变化。 仿真与试验设计[ J ] . 航空学报, 2021 , 42 ( 2 ): 424678.

5

2022 年 第 44 卷 第 7 期

无损检测