Page 36 - 无损检测2022年第七期

P. 36

廖泽彬,等:

发动机叶片榫槽仿形涡流传感器的设计

在 Maxwall电磁学仿真模拟软件中对 分析空

间进行离散化拆分, 结合边界条件使用里兹或伽辽

金加权余量法对式( 1 ),( 2 ) 进行求解, 可得出矢量磁

位 A 与标量电位 ϕ 的空间情况。

J ×A =B ( 3 )

∂A

E =- - J ϕ ( 4 )

∂t

结合式( 3 ),( 4 ) 即可得出电场强度 E 与磁感应

强度B 在空间中的分布情况, 最后结合式( 5 ) 可得

出仿形涡流检测线圈的感应电动势 ξ 为

d

ξ=- dt∬ s J ×A· dS ( 5 )

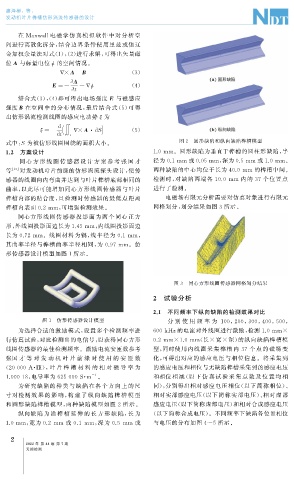

式中: S 为被仿形线圈围绕的面积大小。 图 2 圆形缺陷和纵向缺陷榫槽模型

1.2 方案设计 1.0mm 。圆形缺陷为垂直于榫槽的圆柱形缺陷, 半

同 心 方 形 线 圈 传 感 器 设 计 方 案 参 考 张 国 才 径为 0.1mm 或0.05mm , 深为0.5mm 或 1.0mm 。

等 [ 13 ] 对发动机叶片前缘的仿形涡流探头设计, 使传 两种缺陷的中心均位于长为 40.0mm 的榫槽中间。

感器的线圈向内弯曲并达到与叶片榫槽底部相同的 检测时, 对缺陷两端各 10.0 mm 内的 37 个位置点

曲率, 以此尽可能增加同心方形线圈传感器与叶片 进行了检测。

榫槽内部的贴合度, 且检测时传感器的最低点距离 电磁场有限元分析需要对仿真对象进行有限元

榫槽内表面 0.2mm , 可增强检测效果。 网格划分, 划分结果如图 3 所示。

同心方形线圈传感器投影面为两个同心 正方

形, 外线圈投影面边长为1.45mm , 内线圈投影面边

长为 0.72mm 。线圈材料为铜, 线半径为 0.1mm ,

其曲率半径与榫槽曲率半径相同, 为 0.97mm 。仿

形传感器设计模型如图 1 所示。

图 3 同心方形线圈传感器网格划分结果

2 试验分析

2.1 不同频率下纵向缺陷的检测效果对比

图 1 仿形传感器设计模型 分 别 使 用 频 率 为 100 , 200 , 300 , 400 , 500 ,

为选择合适的激励模式, 设置多个检测频率进 600kHz的电流对外线圈进行激励, 检测 1.0mm×

行仿真试验, 对比检测出的电信号, 以获得同心方形 0.2mm×1.0mm ( 长 × 宽 × 深) 的纵向缺陷榫槽模

线圈传感器的最佳检测频率。激励电流安匝数参考 型, 同时使用内线圈采集榫槽内 37 个点的磁场变

张国 才 等 对 发 动 机 叶 片 前 缘 时 使 用 的 安 匝 数 化, 可得出对应的感应电压与相位信息。将采集到

( 20000A · 匝), 叶 片 榫 槽 材 料 的 相 对 磁 导 率 为 的感应电压和相位与无缺陷榫槽采集到的感应电压

-1 。 和相位 相 减 ( 以 下 仿 真 试 验 采 集 点 数 及 位 置 均 相

1.00018 , 电导率为 625000S · m

为研究缺陷的种类与缺陷在各个方向上的尺 同), 分别得出相对感应电压相位( 以下简称相位)、

寸对检测 效 果 的 影 响, 构 建 了 纵 向 缺 陷 榫 槽 模 型 相对实部感应电压( 以下简称实部电压)、 相对虚部

和圆形缺陷榫槽模型, 两种缺陷模型如图 2 所示。 感应电压( 以下简称虚部电压) 和相对合成感应电压

纵向缺 陷 为 沿 榫 槽 延 伸 的 长 方 形 缺 陷, 长 为 ( 以下简称合成电压)。不同频率下缺陷各位置相位

1.0mm , 宽为 0.2 mm 或 0.1 mm , 深为 0.5 mm 或 与电压的分布如图 4~5 所示。

2

2022 年 第 44 卷 第 7 期

无损检测