Page 38 - 无损检测2022年第七期

P. 38

廖泽彬,等:

发动机叶片榫槽仿形涡流传感器的设计

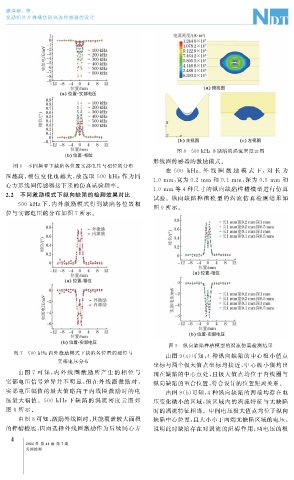

图 8 500kHz下缺陷的涡流密度云图

形线圈传感器的激励模式。

图 6 不同频率下缺陷各位置实部电压与相位的分布

在 500 kHz 、 外 线 圈 激 励 模 式 下,对 长 为

压越高, 相位变化也越大, 故选取 500kHz 作为同

1.0mm , 宽为 0.2 mm 和 0.1 mm , 深为 0.5 mm 和

心方形线圈传感器接下来的仿真试验频率。

1.0mm 等 4 种尺寸的纵向缺陷榫槽模型进行仿真

2.2 不同激励模式下纵向缺陷的检测效果对比 试验。纵向缺陷榫槽模型的涡流仿真检测结果如

500kHz下, 内外激励模式得到缺陷各位置相

图 9 所示。

位与实部电压的分布如图 7 所示。

图 9 纵向缺陷榫槽模型的涡流仿真检测结果

图 7 500kHz内外激励模式下缺陷各位置的相位与

由图 9 ( a ) 可知, 4 种纵向缺陷的中心极小值点

实部电压分布

坐标与两个极大值点坐标均接近, 中心极小值均出

由图 7 可 知, 内 外 线 圈 激 励 所 产 生 的 相 位 与 现在缺陷的中心点处, 且极大值点均位于内线圈与

实部电压信号差异并不明显, 但在外线圈激励时, 纵向缺陷的重合位置, 符合设计的位置距离关系。

实部电压幅值的最大值略高于内线圈激励时的电 由图 9 ( b ) 可知, 4 种纵向缺陷的两端均存在电

压最大幅值。 500kHz下 缺 陷 的 涡 流 密 度 云 图 如 压变化微小的区域, 该区域内的涡流特征与无缺陷

图 8 所示。 时的涡流特征相当。中间电压极大值点均位于纵向

由图 8 可知, 激励外线圈时, 其能覆盖较大面积 缺陷中心位置, 且大小小于两端无缺陷区域的电压,

的榫槽槽底, 因而选择外线圈激励作为后续同心方 说明此时缺陷存在对涡流的阻碍作用; 两电压的极

4

2022 年 第 44 卷 第 7 期

无损检测