Page 59 - 无损检测2022年第三期

P. 59

孙鹏远, 等:

钛合金换热管的阵列涡流检测

立缺陷和 1 个组合的缺陷, 缺陷间距分别为 6 , 8 ,

10mm , 对比试样中间距为 3mm 和 4 mm 的 3 个

通孔不能分辨。由此可以得出结论, 穿过式涡流线

圈不能分辨轴向距离较近的缺陷, 阵列涡流线圈可

以分辨出距离大于 6mm 的缺陷。

3.4 检测盲区

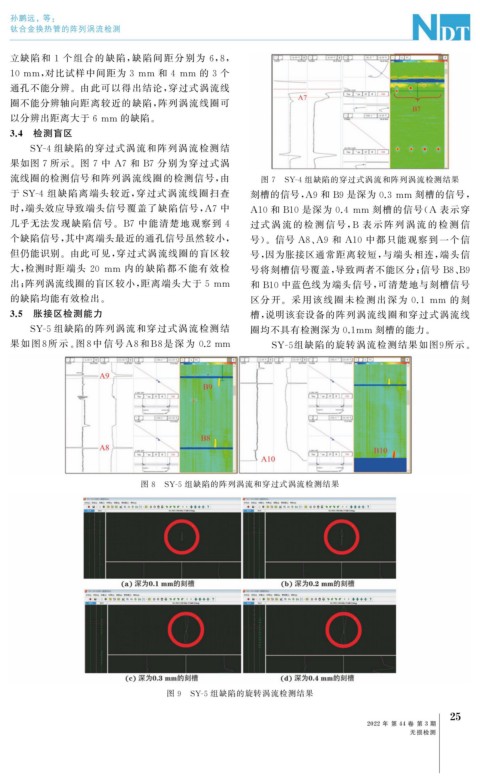

SY-4 组缺陷的穿过式涡流和阵列涡流检测结

果如图 7 所示。图 7 中 A7 和 B7 分别为穿过式涡

流线圈的检测信号和阵列涡流线圈的检测信号, 由 图 7 SY-4 组缺陷的穿过式涡流和阵列涡流检测结果

于 SY-4 组缺陷离端头较近, 穿过式涡流线圈扫查 刻槽的信号, A9 和 B9 是深为 0.3mm 刻槽的信号,

时, 端头效应导致端头信号覆盖了缺陷信号, A7 中 A10 和 B10 是深为 0.4mm 刻槽的信号( A 表示穿

几乎无法发现缺陷信号。 B7 中能清楚地观察到 4 过式 涡 流 的 检 测 信 号, B 表 示 阵 列 涡 流 的 检 测 信

个缺陷信号, 其中离端头最近的通孔信号虽然较小, 号)。信号 A8 、 A9 和 A10 中都只能观察到一个信

但仍能识别。由此可见, 穿过式涡流线圈的盲区较 号, 因为胀接区通常距离较短, 与端头相连, 端头信

大, 检测时距端头 20 mm 内的缺陷都不能 有效检 号将刻槽信号覆盖, 导致两者不能区分; 信号 B8 、 B9

出; 阵列涡流线圈的盲区较小, 距离端头大于 5mm 和 B10 中蓝色线为端头信号, 可清楚地与刻槽信号

的缺陷均能有效检出。 区分开。采用该线圈未检测出深为 0.1 mm 的 刻

3.5 胀接区检测能力 槽, 说明该套设备的阵列涡流线圈和穿过式涡流线

SY-5 组缺陷的阵列涡流和穿过式涡流检测结 圈均不具有检测深为 0.1mm 刻槽的能力。

果如 图 8 所 示 。 图 8 中 信 号 A8 和B8 是 深 为 0.2mm SY-5 组缺陷的旋转涡流检测结果如图 9 所示。

图 8 SY-5 组缺陷的阵列涡流和穿过式涡流检测结果

图 9 SY-5 组缺陷的旋转涡流检测结果

5

2

2022 年 第 44 卷 第 3 期

无损检测