Page 54 - 无损检测2022年第三期

P. 54

田亚团, 等:

基于脉冲涡流晚期信号斜率的不锈钢壁厚测量

壁厚与特征值的关系式为

y= 46.464×x - 1.02 ( 5 )

按照式( 5 ) 计算得到无提离时各不锈钢标准样

板的测量壁厚值及相对误差( 见表 1 ), 计算结果表

明各标准样板的测量相对误差均不大于 1.5% , 满

足工程应用误差不大于 5% 的要求。

4 提离高度对不锈钢板壁厚检测的影响

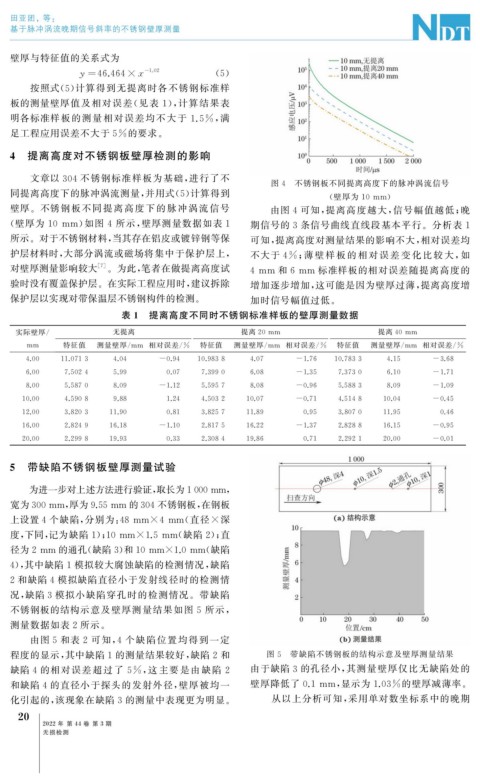

文章以 304 不锈钢标准样板为基础, 进行了不 图 4 不锈钢板不同提离高度下的脉冲涡流信号

同提离高度下的脉冲涡流测量, 并用式( 5 ) 计算得到

( 壁厚为 10mm )

壁厚。不锈钢板不同提离高度下的脉冲涡流 信号 由图 4 可知, 提离高度越大, 信号幅值越低; 晚

( 壁厚为 10 mm ) 如图 4 所示, 壁厚测量数据如表 1 期信号的 3 条信号曲线直线段基本平行。分析表 1

所示。对于不锈钢材料, 当其存在铝皮或镀锌钢等保 可知, 提离高度对测量结果的影响不大, 相对误差均

护层材料时, 大部分涡流或磁场将集中于保护层上, 不大于 4% ; 薄 壁 样 板 的 相 对 误 差 变 化 比 较 大, 如

对壁厚测量影响较大 [ 7 ] 。为此, 笔者在做提离高度试 4mm 和 6mm 标准样板的相对误差随提离高度的

验时没有覆盖保护层。在实际工程应用时, 建议拆除 增加逐步增加, 这可能是因为壁厚过薄, 提离高度增

保护层以实现对带保温层不锈钢构件的检测。 加时信号幅值过低。

表 1 提离高度不同时不锈钢标准样板的壁厚测量数据

实际壁厚 / 无提离 提离 20mm 提离 40mm

mm 特征值 测量壁厚 / mm 相对误差 / % 特征值 测量壁厚 / mm 相对误差 / % 特征值 测量壁厚 / mm 相对误差 / %

4.00 11.0713 4.04 -0.94 10.9838 4.07 -1.76 10.7833 4.15 -3.68

6.00 7.5024 5.99 0.07 7.3990 6.08 -1.35 7.3730 6.10 -1.71

8.00 5.5870 8.09 -1.12 5.5957 8.08 -0.96 5.5883 8.09 -1.09

10.00 4.5908 9.88 1.24 4.5032 10.07 -0.71 4.5148 10.04 -0.45

12.00 3.8203 11.90 0.81 3.8257 11.89 0.95 3.8070 11.95 0.46

16.00 2.8249 16.18 -1.10 2.8175 16.22 -1.37 2.8288 16.15 -0.95

20.00 2.2998 19.93 0.33 2.3084 19.86 0.71 2.2921 20.00 -0.01

5 带缺陷不锈钢板壁厚测量试验

为进一步对上述方法进行验证, 取长为1000mm ,

宽为300mm , 厚为9.55mm 的304不锈钢板, 在钢板

上设置4 个缺陷, 分别为: 48mm×4mm ( 直径 × 深

度, 下同, 记为缺陷 1 ); 10mm×1.5mm ( 缺陷 2 ); 直

径为2mm 的通孔( 缺陷3 ) 和10mm×1.0mm ( 缺陷

4 ), 其中缺陷 1 模拟较大腐蚀缺陷的检测情况, 缺陷

2 和缺陷 4 模拟缺陷直径小于发射线径时的检测情

况, 缺陷 3 模拟小缺陷穿孔时的检测情况。带缺陷

不锈钢板的结构示意及壁厚测量结果如图 5 所示,

测量数据如表 2 所示。

由图 5 和表 2 可知, 4 个缺陷位置均得到一定

程度的显示, 其中缺陷 1 的测量结果较好, 缺陷 2 和 图 5 带缺陷不锈钢板的结构示意及壁厚测量结果

由于缺陷 3 的孔径小, 其测量壁厚仅比无缺陷处的

缺陷 4 的相对误差超过了 5% , 这主要是由缺陷 2

和缺陷 4 的直径小于探头的发射外径, 壁厚被均一 壁厚降低了 0.1mm , 显示为 1.03% 的壁厚减薄率。

化引起的, 该现象在缺陷 3 的测量中表现更为明显。 从以上分析可知, 采用单对数坐标系中的晚期

2

0

2022 年 第 44 卷 第 3 期

无损检测