Page 62 - 无损检测2022年第三期

P. 62

沈佳园, 等:

小口径漏磁内检测磁化装置的设计与运动分析

发生折射, 所以部分磁力线漏出管道表面, 产生漏磁 饱和状态, 减少组件内部压力和自身残余磁性的影

通 [ 3 ] , 位于永磁体两极间的磁敏元件便可检测到漏 响。笔者以尽量缩小励磁源与被测组件之间的距离

磁信号。管道漏磁内检测原理示意如图 1 所示。 为出发点, 改变以往需要钢刷磁化的传动结构模型,

采用励磁源与管道直接接触的方式来保证管道的充

分磁化, 提高缺陷漏磁场的检出率 [ 4 ] ; 以设计六连杆

浮动励磁源的方式来满足检测机器人在复杂管道环

境中的通过性能, 提高内检测机器人的障碍跨越能

力以及弯管防卡死能力。以检测直径为 273mm 的

管道为目的, 设计了漏磁内检测管道机器人的磁化装

图 1 管道漏磁内检测原理示意

置, 其三维结构如图2所示, 组件说明如图3所示。

使用管道漏磁内检测机器人检测管道前, 要保

证内检测器在管道各种工况下的机械通过性, 避免

卡堵风险, 尤其要注意由于管道几何变形、 盗油孔等

造成的管道内部凸起等。因此需要设计一种高通过

性的磁化结构在管道内维持正常运行检测。

2 磁化器结构设计

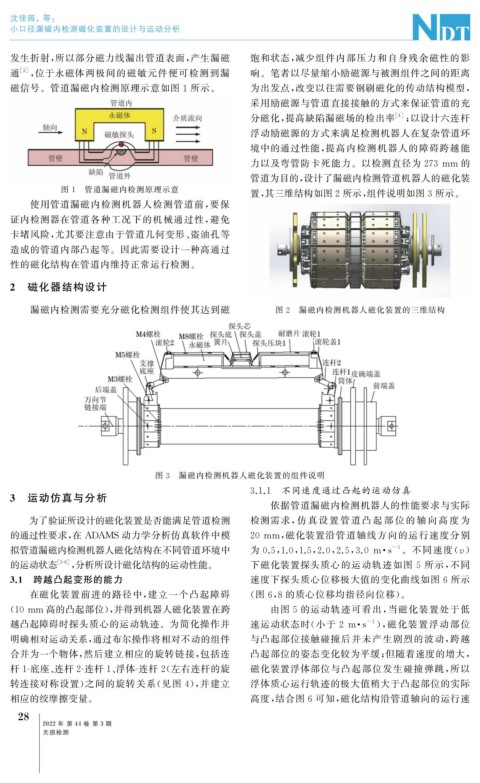

漏磁内检测需要充分磁化检测组件使其达到磁 图 2 漏磁内检测机器人磁化装置的三维结构

图 3 漏磁内检测机器人磁化装置的组件说明

3.1.1 不同速度通过凸起的运动仿真

3 运动仿真与分析

依据管道漏磁内检测机器人的性能要求与实际

为了验证所设计的磁化装置是否能满足管道检测 检测需求, 仿 真 设 置 管 道 凸 起 部 位 的 轴 向 高 度 为

的通过性要求, 在 ADAMS动力学分析仿真软件中模 20mm , 磁化装置沿管道轴线方向的运行速度分别

拟管道漏磁内检测机器人磁化结构在不同管道环境中 为 0.5 , 1.0 , 1.5 , 2.0 , 2.5 , 3.0 m · s 。不同速度( v )

-1

的运动状态 [ 5-6 ] , 分析所设计磁化结构的运动性能。 下磁化装置探头质心的运动轨迹如图 5 所示, 不同

3.1 跨越凸起变形的能力 速度下探头质心位移极大值的变化曲线如图 6 所示

在磁化装置前进的路径中, 建立一个凸起障碍 ( 图 6 , 8 的质心位移均指径向位移)。

( 10mm 高的凸起部位), 并得到机器人磁化装置在跨 由图 5 的运动轨迹可看出, 当磁化装置处于低

越凸起障碍时探头质心的运动轨迹。为简化操作并 速运动状态时( 小于 2 m · s ), 磁化装置浮动部位

-1

明确相对运动关系, 通过布尔操作将相对不动的组件 与凸起部位接触碰撞后并未产生剧烈的波动, 跨越

合并为一个物体, 然后建立相应的旋转链接, 包括连 凸起部位的姿态变化较为平缓; 但随着速度的增大,

杆1- 底座、 连杆2- 连杆1 、 浮体 - 连杆2 ( 左右连杆的旋 磁化装置浮体部位与凸起部位发生碰撞弹跳, 所以

转连接对称设置) 之间的旋转关系( 见图 4 ), 并建立 浮体质心运行轨迹的极大值稍大于凸起部位的实际

相应的绞摩擦变量。 高度, 结合图 6 可知, 磁化结构沿管道轴向的运行速

2

8

2022 年 第 44 卷 第 3 期

无损检测