Page 68 - 无损检测2022年第一期

P. 68

王红源, 等:

换热器管板筒体角焊缝的相控阵超声检测

比对分析, 可得如下结论。

( 1 )从检测范围和缺陷检出率来看, TFM 法的

声场覆盖范围明显大于 PAUT 法的, 缺陷检出率高

于 PAUT 法的。

( 2 ) TFM 法 的 检 测 灵 敏 度 和 分 辨 率 高 于

PAUT 法的, 其对缺 陷 的 定 量 误 差 较 PAUT 法 对

缺陷的定量误差小。

( 3 )从缺陷长度和埋藏深度的测量情况来看,

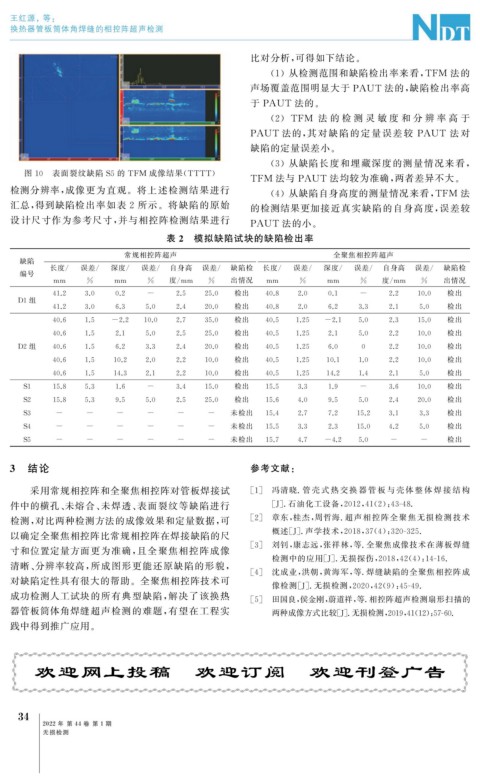

图 10 表面裂纹缺陷 S5 的 TFM 成像结果( TTTT )

TFM 法与 PAUT 法均较为准确, 两者差异不大。

检测分辨率, 成像更为直观。将上述检测结果进行 ( 4 )从缺陷自身高度的测量情况来看, TFM 法

汇总, 得到缺陷检出率如表 2 所示。将缺陷的原始 的检测结果更加接近真实缺陷的自身高度, 误差较

设 计尺寸作为参考尺寸, 并与相控阵检测结果进行

PAUT 法的小。

表 2 模拟缺陷试块的缺陷检出率

常规相控阵超声 全聚焦相控阵超声

缺陷

长度 / 误差 / 深度 / 误差 / 自身高 误差 / 缺陷检 长度 / 误差 / 深度 / 误差 / 自身高 误差 / 缺陷检

编号

mm % mm % 度 / mm % 出情况 mm % mm % 度 / mm % 出情况

检出 检出

41.2 3.0 0.2 - 2.5 25.0 40.8 2.0 0.1 - 2.2 10.0

D1 组

41.2 3.0 6.3 5.0 2.4 20.0 检出 40.8 2.0 6.2 3.3 2.1 5.0 检出

40.6 1.5 -2.2 10.0 2.7 35.0 检出 40.5 1.25 -2.1 5.0 2.3 15.0 检出

40.6 1.5 2.1 5.0 2.5 25.0 检出 40.5 1.25 2.1 5.0 2.2 10.0 检出

D2 组 40.6 1.5 6.2 3.3 2.4 20.0 检出 40.5 1.25 6.0 0 2.2 10.0 检出

40.6 1.5 10.2 2.0 2.2 10.0 检出 40.5 1.25 10.1 1.0 2.2 10.0 检出

40.6 1.5 14.3 2.1 2.2 10.0 检出 40.5 1.25 14.2 1.4 2.1 5.0 检出

S1 15.8 5.3 1.6 - 3.4 15.0 检出 15.5 3.3 1.9 - 3.6 10.0 检出

S2 15.8 5.3 9.5 5.0 2.5 25.0 检出 15.6 4.0 9.5 5.0 2.4 20.0 检出

S3 - - - - - - 未检出 15.4 2.7 7.2 15.2 3.1 3.3 检出

S4 - - - - - - 未检出 15.5 3.3 2.3 15.0 4.2 5.0 检出

S5 - - - - - - 未检出 15.7 4.7 -4.2 5.0 - - 检出

3 结论 参考文献:

采用常规相控阵和全聚焦相控阵对管板焊接试 [ 1 ] 冯清晓 . 管 壳 式 热 交 换 器 管 板 与 壳 体 整 体 焊 接 结 构

件中的横孔、 未熔合、 未焊透、 表面裂纹等缺陷进行 [ J ] . 石油化工设备, 2012 , 41 ( 2 ): 43-48.

检测, 对比两种检测方法的成像效果和定量数据, 可 [ 2 ] 章东, 桂杰, 周哲海 . 超声相控阵全聚焦无损检测技术

以确定全聚焦相控阵比常规相控阵在焊接缺陷的尺 概述[ J ] . 声学技术, 2018 , 37 ( 4 ): 320-325.

[ 3 ] 刘钊, 康志远, 张祥林, 等 . 全聚焦成像技术在薄板焊缝

寸和位置定量方面更为准确, 且全聚焦相控阵成像

检测中的应用[ J ] . 无损探伤, 2018 , 42 ( 4 ): 14-16.

清晰、 分辨率较高, 所成图形更能还原缺陷的形貌,

[ 4 ] 沈成业, 洪朝, 黄海军, 等 . 焊缝缺陷的全聚焦相控阵成

对缺陷定性具有很大的帮助。全聚焦相控阵技术可

像检测[ J ] . 无损检测, 2020 , 42 ( 9 ): 45-49.

成功检测人工试块的所有典型缺陷, 解决了该换热 [ 5 ] 田国良, 侯金刚, 蔚道祥, 等. 相控阵超声检测扇形扫描的

器管板筒体角焊缝超声检测的难题, 有望在工程实 两种成像方式比较[ J ] . 无损检测, 2019 , 41 ( 12 ): 57-60.

践中得到推广应用。

欢迎网上投稿 欢迎订阅 欢迎刊登广告

3

4

2022 年 第 44 卷 第 1 期

无损检测