Page 64 - 无损检测2022年第一期

P. 64

王红源, 等:

换热器管板筒体角焊缝的相控阵超声检测

迟法则来激发相控阵阵列探头各独立压电晶片( 即 夹渣缺陷。在模拟缺陷试块2中每间隔60mm 加工了

阵元), 合成声束并实现声束的移动、 偏转和聚焦等 5处模拟缺陷, 缺陷性质分别为坡口未熔合、 根部未焊

功能, 再按一定的延迟法则接收超声信号并以图像 透、 管板侧坡口根部圆角未熔合、 管板侧坡口未熔合、

的方式显示被检对象内部状态的超声检测技术。换 上表面开口裂纹等, 缺陷的具体信息如表1所示。

热器的管板与筒体对接接头角焊缝结构特殊, 常规

超声检测方法只能对其进行单面单侧检测( 筒体外

表面侧), 检测中存在较多的结构回波信号。相控阵

超声检测技术则可以根据焊缝的结构在软件中建立

模型, 并可设置聚焦法则使声束完全覆盖检测区域,

在检测仪上呈现出清晰的结构回波和缺陷信号, 有

效地避免对缺陷的误判。

常规相控阵超声检测的扫描声束有限, 且聚焦点

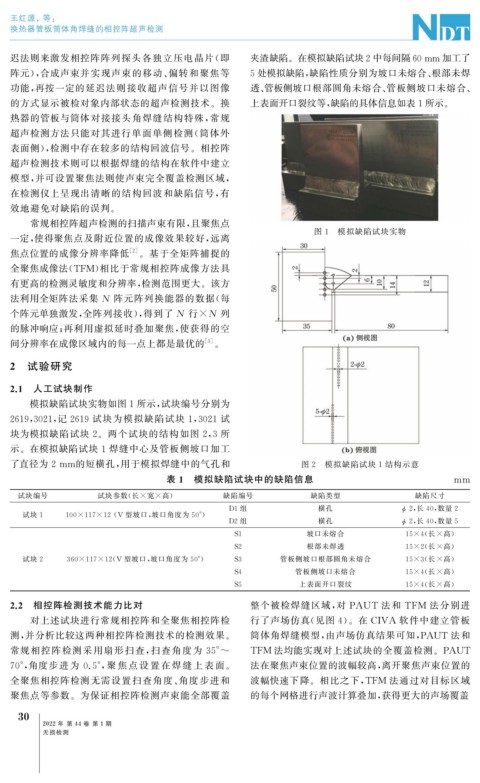

图 1 模拟缺陷试块实物

一定, 使得聚焦点及附近位置的成像效果较好, 远离

焦点位置的成像分辨率降低 [ 2 ] 。基于全矩阵捕捉的

全聚焦成像法( TFM ) 相比于常规相控阵成像方法具

有更高的检测灵敏度和分辨率, 检测范围更大。该方

法利用全矩阵法采集 N 阵元阵列换能器的数据( 每

个阵元单独激发, 全阵列接收), 得到了 N 行 ×N 列

的脉冲响应; 再利用虚拟延时叠加聚焦, 使获得的空

间分辨率在成像区域内的每一点上都是最优的 [ 3 ] 。

2 试验研究

2.1 人工试块制作

模拟缺陷试块实物如图1所示, 试块编号分别为

2619 , 3021 , 记 2619 试块为模拟缺陷试块 1 , 3021 试

块为模拟缺陷试块 2 。两个试块的结构如图 2 , 3 所

示。在模拟缺陷试块 1 焊缝中心及管板侧坡口加工

了直径为2mm的短横孔, 用于模拟焊缝中的气孔和 图 2 模拟缺陷试块 1 结构示意

表 1 模拟缺陷试块中的缺陷信息 mm

试块编号 试块参数( 长 × 宽 × 高) 缺陷编号 缺陷类型 缺陷尺寸

D1 组 横孔

ϕ 2 , 长 40 , 数量 2

试块 1 100×117×12 ( V 型坡口, 坡口角度为 50° )

D2 组 横孔 ϕ 2 , 长 40 , 数量 5

S1 坡口未熔合 15×4 ( 长 × 高)

S2 根部未焊透 15×2 ( 长 × 高)

试块 2 360×117×12 ( V 型坡口, 坡口角度为 50° ) S3 管板侧坡口根部圆角未熔合 15×3 ( 长 × 高)

S4 管板侧坡口未熔合 15×4 ( 长 × 高)

S5 上表面开口裂纹 15×4 ( 长 × 高)

2.2 相控阵检测技术能力比对 整个被检焊缝区域, 对 PAUT 法和 TFM 法分别进

对上述试块进行常规相控阵和全聚焦相控阵检 行了声场仿真( 见图 4 )。在 CIVA 软件中建立管板

测, 并分析比较这两种相控阵检测技术的检测效果。 筒体角焊缝模型, 由声场仿真结果可知, PAUT 法和

常规相控阵检测采用扇形扫查, 扫查角度为 35°~ TFM 法均能实现对上述试块的全覆盖检测。 PAUT

70° , 角度步 进 为 0.5° , 聚 焦 点 设 置 在 焊 缝 上 表 面。 法在聚焦声束位置的波幅较高, 离开聚焦声束位置的

全聚焦相控阵检测无需设置扫查角度、 角度步进和 波幅快速下降。相比之下, TFM 法通过对目标区域

聚焦点等参数。为保证相控阵检测声束能全部覆盖 的每个网格进行声波计算叠加, 获得更大的声场覆盖

0

3

2022 年 第 44 卷 第 1 期

无损检测